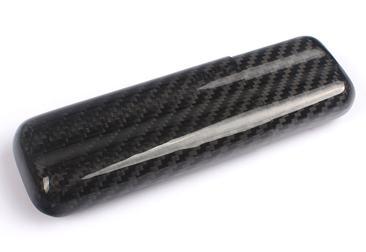

碳纖維復(fù)合材料(Material)中的缺陷主要來源于兩個(gè)方面:一種是原材料缺陷,另一種是制造缺陷。常見的缺陷類型有孔隙、夾雜、裂紋、疏松、纖維分層與斷裂、纖維與基體界面開裂、纖維卷曲、富膠或貧膠、纖維體積百分比超差、纖維/基體界面結(jié)合不好等。下面小編具體來講一下分層和孔隙這兩種最常見的缺陷。

內(nèi)容來自123456

內(nèi)容來自123456

分層是指層間的脫粘或開裂,是碳纖維復(fù)合材料(Material)結(jié)構(gòu)中的典型缺陷。

碳纖維制品由于碳纖維擁有極高的材質(zhì)特性,因此碳纖維制品的強(qiáng)度大,硬度高,遠(yuǎn)超過同體積同重量的金屬材質(zhì)。因此,碳纖維制品在航空、航海、軍工等高科技工業(yè)領(lǐng)域有著廣泛的應(yīng)用。碳纖維手機(jī)殼外柔內(nèi)剛”,質(zhì)量比金屬鋁輕,但強(qiáng)度卻高于鋼鐵,并且具有耐腐蝕、高模量的特性,在國防軍工和民用方面都是重要材料。它不僅具有碳材料的固有本征特性,又兼?zhèn)浼徔椑w維的柔軟可加工性,是新一代增強(qiáng)纖維。分層形成的原因有如下幾個(gè)方面:基體纖維間熱膨脹系數(shù)不匹配或儲存時(shí)間過長;增強(qiáng)材料(Material)未經(jīng)處理(chǔ lǐ);含膠量過低;粘接劑選擇(xuanze)不當(dāng)或固化工藝不合理、加壓點(diǎn)控制(control)不準(zhǔn)確;相鄰鋪層間的鋪層間隔時(shí)間過長;樹脂提前固化等。纖維鋪層間的分層是碳纖維樹脂基復(fù)合材料(Material)中最為嚴(yán)重的缺陷類型,它通過(tōng guò)降低材料(Material)的壓縮強(qiáng)度和剛度影響(influence)結(jié)構(gòu)的完整性。在承受機(jī)械或熱載荷的條件下,結(jié)構(gòu)中的分層會發(fā)生傳播,情況(Condition)嚴(yán)重時(shí)將可能導(dǎo)致(cause)材料(Material)發(fā)生斷裂。

123456 孔隙是復(fù)合材料(Material)成形過程(guò chéng)中形成的空洞,是碳纖維復(fù)合材料的主要缺陷之一。碳纖維制品由于碳纖維擁有極高的材質(zhì)特性,因此碳纖維制品的強(qiáng)度大,硬度高,遠(yuǎn)超過同體積同重量的金屬材質(zhì)。因此,碳纖維制品在航空、航海、軍工等高科技工業(yè)領(lǐng)域有著廣泛的應(yīng)用。碳纖維復(fù)合材料此前世界上碳纖維技術(shù)發(fā)達(dá)的國家(美國、德國、日本、韓國),對于向中國輸出碳纖維產(chǎn)品和技術(shù),保持著極其謹(jǐn)慎的態(tài)度。即使在目前,我國碳纖維以及碳纖維制品的進(jìn)口,還受到發(fā)達(dá)國家的嚴(yán)格控制。一般分為:延單纖孔隙和層板孔隙。孔隙率小于1.5%時(shí),孔隙為球形;孔隙率大于1.5%時(shí),一般為柱形,孔隙與纖維軸向平行。碳纖維復(fù)合材料中的孔隙主要影響(influence)材料的層間剪切強(qiáng)度、縱向和橫向折疊強(qiáng)度與模量、縱向和橫向拉伸強(qiáng)度與模量、壓縮強(qiáng)度與模量等性能。有研究表明,孔隙率在0~5%之間,每增加1%,層間剪切強(qiáng)度下降7%,彎曲模量以5%左右的比例下降,其他性能以10%左右的比例下降。

123456

要制得高品質(zhì)的碳纖維產(chǎn)品(Product),就要嚴(yán)格控制(control)生產(chǎn)中的每一個(gè)步驟,避免缺陷。碳纖維手機(jī)殼外柔內(nèi)剛”,質(zhì)量比金屬鋁輕,但強(qiáng)度卻高于鋼鐵,并且具有耐腐蝕、高模量的特性,在國防軍工和民用方面都是重要材料。它不僅具有碳材料的固有本征特性,又兼?zhèn)浼徔椑w維的柔軟可加工性,是新一代增強(qiáng)纖維。擁有領(lǐng)先的技術(shù)和齊全的設(shè)備(shèbèi),生產(chǎn)出的碳纖維機(jī)器人配件、碳纖維汽車零件、碳纖維航空軍工產(chǎn)品質(zhì)量好,無白點(diǎn)、無刮傷、以及其他瑕疵、平整度好、無變形,精確度高,符合國標(biāo)。

內(nèi)容來自123456

內(nèi)容來自123456