本文來自123

本文來自123

(一)手積層涂布及噴布法

手積層涂布有稱濕式積層法,其法是以樹脂(Resin)涂布在已經離型劑處理(chǔ lǐ)之模型表面,樹脂上再置放編織(to braid)物(或不織布纖維毯),編織物(纖維毯)上再涂布樹脂,如此反覆地層復一層,以達到所需之厚度。

噴布法是利用同時噴布短纖維及樹脂至模具表面(表面極光滑)來積層,來達到滲潤纖維并基層的目的,與手積層涂布相比,此方法所得的材料(Material)比較均勻(jūn yún),纖維浸潤較為確保,沒有在死角形成纖維強化不足的問題(Emerson),惟在噴布完成后須再由人工加以壓實已達結合。

此法成型的工件包括:浴缸、冷氣機外殼、汽車導流板、工業用風扇外殼、游艇船身,大型容器等,有些可取代鋼鐵部分,承受高負載(load)的結構件,但又可最大化減少其重量。

以上復合材料(Material)制程大致如下:

123456 模具準備、膠液制備、補強材料(Material)準備→鋪放成型→固化→脫模→后處理(chǔ lǐ) →檢驗→制品

(二)自動化纖維置放法

手積層涂不及噴布法受限于人手伸展所能及的距離,對于尺寸很大的工件有其局限,自動化纖維置放法則可克服此局限,經由數位控制之進料方式方法,可使復雜之工件形狀得以順利成型,而不致像 手積層涂布在死角處形成樹脂(Resin)過多,有纖維強化不足之缺陷。碳纖維配件“外柔內剛”,質量比金屬鋁輕,但強度卻高于鋼鐵,并且具有耐腐蝕、高模量的特性,在國防軍工和民用方面都是重要材料。它不僅具有碳材料的固有本征特性,又兼備紡織纖維的柔軟可加工性,是新一代增強纖維。

(三)模壓成型法

模壓法是利用一對加熱之公模與母模來施加壓力成型,壓力大 小一般在3一7MPa,此方法跟一般塑膠(相關聯事物:塑料)成型方式方法很類似,各種原料類 型大部分皆可使用到此法來加以成型,但一般最常用的原料是壓鑄混成薄片及壓鑄混成漿團。此方法之速度在各種復材成型法中是最快的一種,相當適合強化塑膠制品之產量。

本文來自123

(四)真空成型及吹袋成型

模壓法利用公模與母模加壓,故須具備油壓沖壓機具,對大型工件成本頗高,真空成形技術本質上類似模壓法,但利用大氣壓力來加壓,可以免除油壓沖壓機具,對大型薄壁工件之制造可以節省(spare)可觀的加工成本。

(五)預浸布積層成型

是指采用之預浸布原料以及積疊之方式方法,積疊完成后尚需采用吹袋成形設備(shèbèi)或真空壓力釜成形方法來固定(fixed)成型。每層中纖維走向也按工件所需之機械特性(Data Terminal Equipment)計算確定,取得每一層之形狀以及相應之纖維走向后,即可自預浸布遂月裁下,利用不同纖維方向之疊層,可以得到工件在各方向有不同之機械性質,需要承受高應力之方向,強度可以設計的高一些。

(六)真空壓力釜成型

工件在積疊后置放于適當之賦形模具(稱號:工業之母)中,再放進壓力釜加壓加熱,壓力釜在航太工業中使用極為普遍,其體積(volume)大者有可放入整個飛機翅膀或尾翼,是機械要求高之薄殼結構最佳的制造方法。

123456

(七)纏繞成型

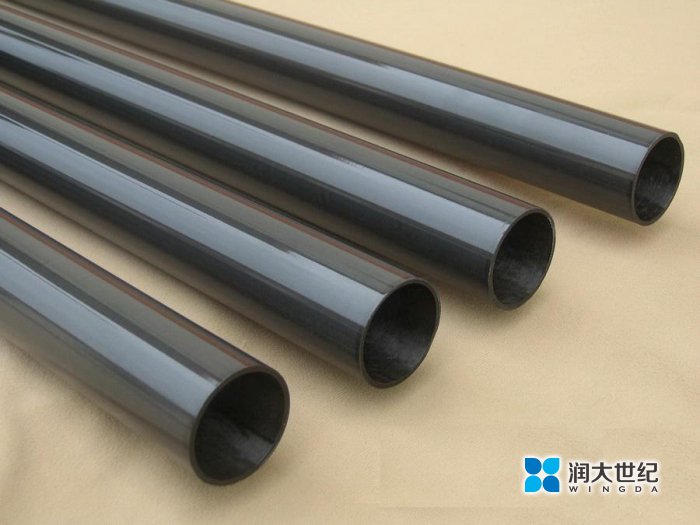

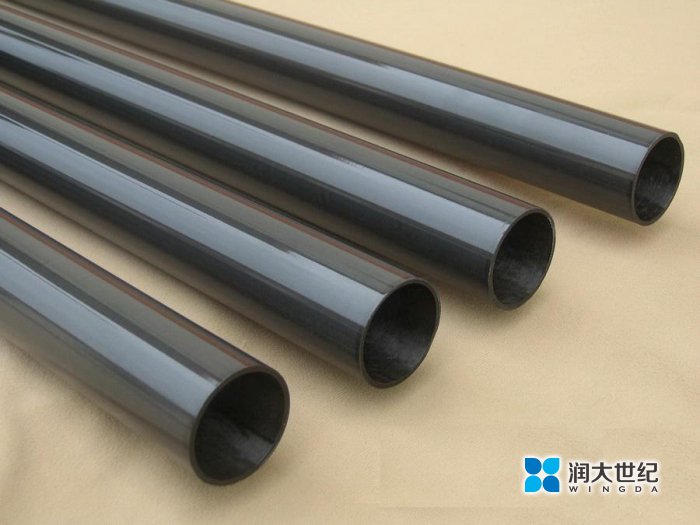

纏燒成形是另一個相當有彈性,主要用來制造強度(strength)/剛性高的薄殼類結構。在此法中,可以纏繞出的形狀不限于軸對稱之形狀,相當適合于壓力容器之制造。

(八)拉擠成型:

以上所談到的復合材料(Material)制程均為制造一個個獨立的工件,而拉擠成形則為連續制程,可制造等截面之柱體,此制程與金屬或塑膠材料之擠制頗為類似,主要差別在于此法將工料透過模具(稱號:工業之母)柱外推擠,而拉擠成形則是在外頭把工料抽出模具。

(九)樹脂(Resin)轉注成型

此制程與塑膠材料常用之射出成型類似,均是利用密閉模具(稱號:工業之母)再注入流動狀態之高分子原料,唯樹脂(Resin)轉注成形之成品為纖維強化之復合材料,對于規模小的產量,成本頗為經濟(jīng jì),而對于形狀復雜的構件,也可輕易處理(chǔ lǐ),并容許高度的自動化程度。

碳纖維制品由于碳纖維擁有極高的材質特性,因此碳纖維制品的強度大,硬度高,遠超過同體積同重量的金屬材質。因此,碳纖維制品在航空、航海、軍工等高科技工業領域有著廣泛的應用。也正是因為如此,此前世界上碳纖維技術發達的國家(美國、德國、日本、韓國),對于向中國輸出碳纖維產品和技術,保持著極其謹慎的態度。即使在目前,我國碳纖維以及碳纖維制品的進口,還受到發達國家的嚴格控制。碳纖維生產具有許多優良性能,碳纖維的軸向強度和模量高,密度低、比性能高,無蠕變,非氧化環境下耐超高溫,耐疲勞性好,比熱及導電性介于非金屬和金屬之間,熱膨脹系數小且具有各向異性,耐腐蝕性好,X射線透過性好。良好的導電導熱性能、電磁屏蔽性好等。

123,123 ??

本文來自123

本文來自123