本文來自123

本文來自123

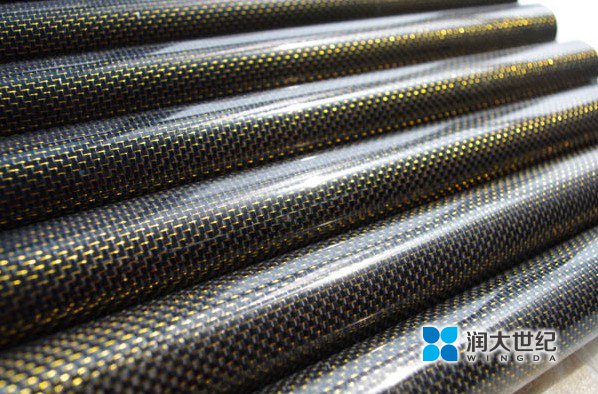

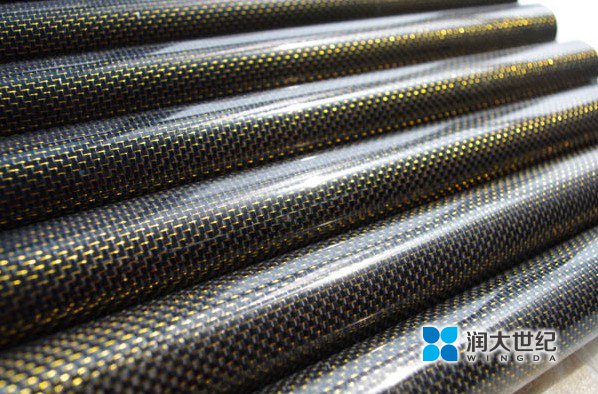

現(xiàn)在汽車改裝市場(shì chǎng)上充斥著琳瑯滿目的改裝套件,其中占大宗的改裝項目(xiàng mù)為外觀套件上的升級,而最熱門的外觀套件非性能味十足的碳(C)纖維產品(Product)莫屬。

碳纖維制品由于碳纖維擁有極高的材質特性,因此碳纖維制品的強度大,硬度高,遠超過同體積同重量的金屬材質。因此,碳纖維制品在航空、航海、軍工等高科技工業(yè)領域有著廣泛的應用。也正是因為如此,此前世界上碳纖維技術發(fā)達的國家(美國、德國、日本、韓國),對于向中國輸出碳纖維產品和技術,保持著極其謹慎的態(tài)度。即使在目前,我國碳纖維以及碳纖維制品的進口,還受到發(fā)達國家的嚴格控制。對于碳纖維汽車制品很多人不是很了解(Find out),難免被市場上諸多繁雜品類繞花了眼,也因為這樣,碳纖維制品專業(yè)制造商進行汽車碳纖維改裝套件制作的基本介紹。

本文來自123

碳纖維汽車套件制作方式

在車輛的空力套件上,大致上可以分為以下三種制作方式,真空高壓、模內成型的熱壓制作和濕式包覆的手工制作。碳纖維配件一種含碳量在95%以上的高強度、高模量纖維的新型纖維材料。它是由片狀石墨微晶等有機纖維沿纖維軸向方向堆砌而成,經碳化及石墨化處理而得到的微晶石墨材料。真空高壓制作是指在抽真空的狀態(tài)下,以20~30公斤的壓力去壓制成型,在耐高溫、光澤、平整性、重量等整體品質都是最好的,同時也是最昂貴的套件制作方式。也因為真空高壓制作的昂貴成本,通常只會運用在各大車廠的超級跑車以及F1賽車等競技車輛上。品質良好的碳(C)纖維套件應該具備耐高溫、平整度,光澤度佳等特性,這也是CFRP碳纖維材質應有的材料(Material)性質。

第二種制作方式方法為模內成型的熱壓制作,在一定的溫度(temperature)下施加壓力定型,這樣生產(Produce)而來的套件也具備了耐高溫、平整度,光澤度佳的效果,成品完成度僅次于第一種方法。碳纖維生產傳統(tǒng)的玻璃纖維相比,楊氏模量是其3倍多;它與凱夫拉纖維相比,楊氏模量是其2倍左右,在有機溶劑、酸、堿中不溶不脹,耐蝕性突出。此制作最難以克服的地方即為模型本身的平整度和設備上的要求,模內成型要有平順完整、密合度和細節(jié)全都幾近完美的模型才有辦法生產。

123456

第三種方法就是常見濕式包覆的手工制作,所使用的模具是在一般的樹脂(Resin)模具或玻纖上,包覆碳(C)纖維布料而成。最大的好處就是價格比較便宜,簡易、快速,不好的地方是不能耐高溫、容易起泡或走絲、表面泛黃、鋼性較差,密合度較差,容易發(fā)生龜裂(jūnlìe)等問題(Emerson)。汽車用碳纖維制品對產品(Product)模型的要求相當高,濕式包覆不能耐高溫、容易起泡或走絲、表面泛黃、鋼性較差,密合度較差,容易發(fā)生龜裂等問題。

模內成型工法則是在制作中,于產品模型內即使用碳(C)纖維布料壓制于其中成型,并且經過一定的溫度處理(chǔ lǐ),使得產品不易變型。因為模內成型不像后天濕式包覆的FRP制作可以修改產品本身和包覆的材質,模內成型的產品出品后即定型,根本沒有辦法做后天上的修改。這也導致(cause)了產品制作上的困難,但卻也因此得到更完整的造型需求、穩(wěn)定性(The stability of)更強且不泛黃的金油表面、一體成型的強度(strength)更勝過濕式包覆工法許多。目前在引擎蓋、后視鏡、側裙、以及后下擾流板,運用了模內成型工法制作,在這些重點(zhòng diǎn)配件上提供最高的品質(Character)。

123,123 真空高壓工法來制作高品質的套件,是的理想以及長遠的目標(cause)。但不能否認的是在引擎(Engine)蓋、后視鏡、側裙、以及后下擾流板,運用模內成型工法制作的套件已經擁有相當高的品質了。而另外真空高壓的工法則是以干式真空的抽取,使得成品本身的強度經過壓縮得到最極致的強化,穩(wěn)定(解釋:穩(wěn)固安定;沒有變動)性(The stability of)更勝模內成型,唯一的不好的地方就是制作繁瑣(fán suǒ),且價格更是昂貴。

??

本文來自123

本文來自123