熱門關鍵詞: 碳纖維手機殼 碳纖維手機套 凱夫拉手機殼 凱芙拉手機殼

內容來自123456

最近一個時期,壇子里的不少帖子,技術性和專業性有所增強,真是讓人高興。什么是素質,哪個叫水平,這些概念應當得到正確的建立。聳人聽聞的標題黨、子虛烏有的意淫貼、極端互罵的撒潑族,無論如何,都跟不上、配不上中國軍工的高速發展。 123456

客觀探討、理性分析、觀點多元、相互學習的趨勢,才是中華網軍事頻道的幸事。

本文來自123

看熱鬧,更看門道;知其然,亦知其所以然,也才是咱廣大軍迷們的驕傲。 123,123

為了向各位專家型大蝦致敬,這一次,兵器迷試著寫一點專業性更強的東東,和大家分享。

copyright 123456

啥叫專業性?就是故事性不強,而專業術語多。這樣的帖子,沒啥水分,比較干。您吃著,可能有點拉嗓子。呵呵,沒關系。兵器迷的描述,盡量往通俗方向走,而且咱把大段的干貨,切成幾部分,分次發貼。一次別招呼太多,怕噎著了,呵呵。

碳纖維復合材料的基本概念

說起材料,似乎挺復雜的,其實不盡然。大家肯定都聽說過石器時代、銅器時代和鐵器時代。這很通俗、又很清楚的表明了人類歷史發展與材料的關系。到今天,全球材料結構中仍然有有大約一半是鋼鐵或其合金,從這個意義上講,我們現在仍然處于鐵器時代。

一種用于結構的好材料,一般應具有較大的強度,或者外力作用下發生形變相對較小,或者重量較輕。而有時候,我們要求材料必須同時具備強度高、變形小和重量低這三種特性。因此,材料科學領域提出了比強度和比模量的概念。

copyright 123456

比強度(specific strength)是材料的強度(斷開時單位面積所受的力)除以其密度。又被稱為強度-重量比。比強度高,簡單的說,就是材料又要結實,又要輕。 123456

舉個例子來說,比普通鋼強度高7倍的合金鋼,夠結實。可是太重。要用合金鋼增加結構強度,就必須同時增加重量,這對需要高速運動的物體,意義就不大了。因此我們說,合金鋼的比強度還是不夠高。

比模量(specific modulus)是材料的模量(在受力狀態下的應力與應變之比)除以其密度,又稱勁度-質量比。比模量高,簡單的說,就是材料又要變形小,又要輕。 123456

各種工程材料,比如木材、鋁、鋼,它們的比強度差別很大,但比模量其實都差不多,僅僅從比模量角度,他們之間相互替代的意義也并不大。

copyright 123456

強度高、變形小、重量低,什么地方會用到這樣的材料呢? copyright 123456

對了,就是航空和航天工業。飛行器的運動速度高,過載大,對材料強度和變形有嚴格要求。而且,商用飛機每減重一公斤,一年就能節約3000美元的燃料。遠程火箭、太空飛船每減重一公斤,就能節約10,000美元的燃料。能夠減少重量,就能夠增加有效載荷,降低飛行成本。因此高速飛行領域對材料重量是很敏感的。

當然,大家可以聯想到,航空航天領域的材料,還需要一個特質,就是耐高溫。

有朋友說:那鈦合金呢?沒錯,鈦合金確實比鋼鐵更加符合飛行器的要求。但問題是鈦資源很少,開采、提煉和加工又很麻煩,因此鈦合金的價格相當昂貴。這部分的限制了鈦的大規模商用,甚至是大規模軍用。對于鈦合金,兵器迷將來另有專貼分析,這里就不贅述了。 copyright 123456

強度高、變形小、重量低、耐高溫、不太貴。這五個要求像是密集的交叉火力,把絕大部分已知材料封殺殆盡。就在這個時候,咱們故事的主角,碳纖維復合材料,終于登場了。

碳纖維,指碳的重量占 90%以上的纖維狀碳材料。碳纖維與樹脂、金屬、陶瓷等基體復合,制成的材料,就是碳纖維復合材料(CFRP)。 123456

圖1 碳纖維布

123456

碳纖維復材中最重要的碳纖維增強環氧樹脂復合材料,其比強度、比模量綜合指標,在現有結構材料中是最高的。其比模量比鋼和鋁合金高5倍,比強度要高3倍。而碳纖維的比重,一般在1.6左右,是鋁的二分之一,鋼的五分之一。碳在各種溶劑中不溶解,在隔絕空氣的惰性環境中(常壓下),在高溫時也不會熔融,而且是在2000攝氏度以上唯一強度不下降的已知材料。只有在10Mpa壓力和3000K以上高溫條件下,才不經液相直接升華。在密度、剛度、重量、疲勞特性等有嚴格要求的領域,在要求高溫、化學穩定性高的場合,CFRP都具有很高的優勢。

本文來自123

東西是好東西。可在現代化學工業誕生之前,人們卻一直以為,碳產品的脆性非常大,碳纖維也很難做出來。就是好不容易做出來了,力學性能又極差。因此并沒有認識到這是個寶貝。碳纖維的利用,可以追溯到1880年,那個以發明燈泡而著名的愛迪生,申請專利,提出利用碳纖維作為電燈的燈絲,后來因為鎢絲的替代而不了了之。此后關于碳纖維及其復合材料的研發,在很長時間處于停滯狀態。直至二戰之后,美國和日本為主的研發工作陸續獲得突破,才終于迎來了碳纖維的春天。

1950年,美國Wright-Patterson空軍基地開始研究用人造絲制造碳纖維,并得到了力學性能優良的碳纖維。1967年,美國Uninon Carbide公司已經能夠供應彈性模量為2.8-3.5×106公斤/厘米2的石墨紗。1969年,日本東麗公司研制成功特殊的聚丙烯腈共聚PAN纖維,并結合Uninon Carbide公司的碳化技術,生產出了比強度和比模量都很高的碳纖維。此后至今,東麗公司一直是首屈一指的高性能碳纖維供應商,產量居世界首位。其與日本東邦和三菱人造絲三家日本公司,生產世界70%以上的軍用碳纖維,代表著當今高性能碳纖維的最高水平。而以Akzo和Zoltek為代表的美國公司,則把持著低端碳纖維市場的主要份額。 123,123

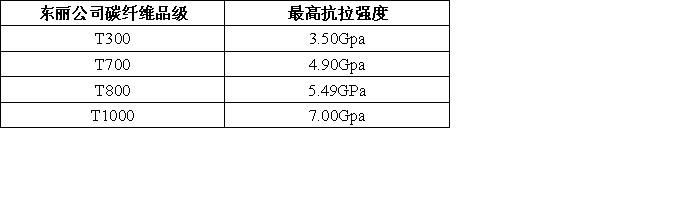

對了。在此,順便解釋一個有朋友問過兵器迷的問題,就是大家經常聽說的T300,T800這些碳纖維究竟是什么意思。其實,就是以日本東麗公司TORYA的首字母命名的碳纖維原絲的品級。 123456

表1 東麗公司碳纖維品級性能表

copyright 123456

copyright 123456

copyright 123456

補充一句:在理論上,碳纖維的抗拉強度可能達到180Gpa,實驗室碳纖維最高抗拉強度已達到9.03 Gpa,未來有可能做到20Gpa。

兵器迷嘆口氣,日本在高性能碳纖維和其他諸多領域,能夠在基礎研究、產品研發、市場占有和行業標準這四方面獨占鰲頭,成為一個行業的領導者。而放眼望去,中國,能夠做到如此地步的,又有幾何?軍工領域尚在追趕,暫且不談;就是民用領域,除了袁隆平的雜交水稻,這個GDP規模第二的國家在行業領先方面似乎也是寥若星辰。大而無當,大而不強,實積弊已久,國人自強自精之路,尚在漫漫。

書歸正傳。 123,123

碳纖維的應用,其實可以分為兩個大的分支。即高端軍用領域的小絲束碳纖維和低端民用領域的大絲束碳纖維。 copyright 123456

對不住了,材料領域的術語就是多,兵器迷一樣撓頭。呵呵,各位耐心點看吧。 123456

碳纖維的絲束以K表示,1K表示一個絲束含1000根碳纖維,3K就是3000根。一般來講,24K以下為小絲束(small tow), 24K以上的為大絲束(large tow)。 123456

航空航天領域,特別是軍用航空領域,在飛機結構上一般采用的是小絲束碳纖維復材,以3K的碳纖維為主。通常小絲束碳纖維的生產必須采用價格昂貴的特種聚丙烯睛PAN原絲,而且這些特種PAN原絲的生產技術是高度保密的,每家公司都有自己的專利技術。原絲制備技術高度保密,不出售,不轉讓。小絲束碳纖維產品的市場容量相對小,目前主要用于軍工產品。

內容來自123456

而大絲束碳纖維,能夠以便宜而且公開出售的民用聚丙烯作為原料,制備碳纖維。因此,價格優勢非常明顯。舉個例子,2012年的國內碳纖維市場,48K的只有一百多人人民幣一公斤,24K的二百多,12K的三四百,到3K就要七八百,1K的則高達三四千元一公斤。

20世紀90年代中期以后,世界碳纖維發展的最大特點,是大絲束碳纖維獲得重大突破。美國Zoltek公司近年來在PAN原絲的研究上取得了突破,成功地采用一般紡織工業用的聚丙烯,生產性能與T300基本相當的PAN-EX33碳纖維。 內容來自123456

看到這里,那位問了:那能不能用便宜的大絲束產品,替代昂貴的小絲素產品呢?

根據網上公開的材料,沈陽飛機設計研究所與北京航空材料研究院,早在“十五”期間,就展開了大絲束碳纖維復合材料在飛機上的應用研究工作。通過美國Zoltek的48K大絲束與東麗T300的3K小絲束的對比試驗(見表2),證明了在強度性能上,二者差異不大。但在模量性能上,特別是縱向拉伸和縱向壓縮模量上,大絲束比小絲束低15%左右。因此,目前大絲束雖然便宜,卻尚難以用到軍機的主承力構件或者次承力構件上,但可以在通用航空領域、無人機和其他民用領域大顯身手。 copyright 123456

表2 48K大絲束與3K小絲素性能對比試驗數據

本文來自123

用于飛機結構的小絲束產品,屬于戰略性物資,國外對華禁運,所以高層相當重視,現在也是戰略重點。此外在工業應用領域內的低成本大絲束碳纖維,過去重視不太夠,現在都在往這個方向努力,但是尚未達到產業化的程度。從需求上看,碳纖維從1950年代主要應用在火箭、宇航及航空等尖端科學,到1980年代被廣泛應用于紡織、化工機械、建筑、風機葉片及醫學領域。比如,在體育領域,碳纖維主要應用于高爾夫棒、網球拍、賽車、弓箭、跳竿、冰球棒、游艇、賽艇、滑翔機、人力飛機、帆船桅桿、摩托車及登山用品,如登山杖、滑雪杖、攀巖頭盔等。國內各種應用占碳纖維率需求比例,大致分別為工業60%、體育30%,航空10%,因此從推動產業升級的角度來說,大絲束碳纖維,無疑具有更加廣闊的商業前景。 123,123

123456

123456

既然碳纖維的應用這么廣,那咱中國人,能生產出什么樣的碳纖維和碳纖維復合材料呢?

欲知后事如何,且聽下回——《工藝篇》分解。

碳纖維復合材料在航空航天領域的發展淺析(二). 工藝篇

內容來自123456

上回的《基礎篇》,介紹了碳纖維的基本概念。這一回,咱們分別聊聊碳纖維(CF)和碳纖維復合材料(CFRP

兩方面的生產工藝——用說書的話來講,這叫花開兩朵,各表一枝。

內容來自123456

喜歡用說書的方式講兵器,覺著特親切,呵呵。 本文來自123

一碳纖維的生產 123456

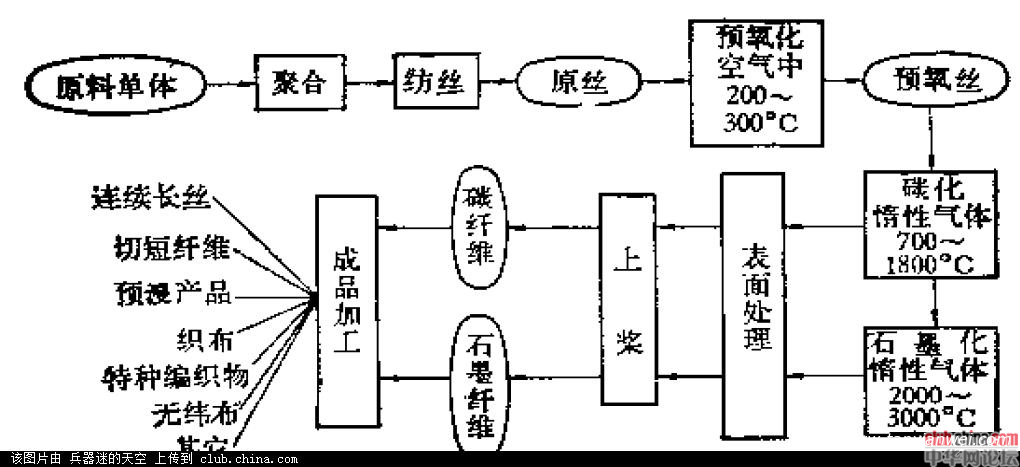

碳纖維根據基本材料不同,可分為PAN基、瀝青基、酚醛基、纖維素基…..等不同的生產工藝。這次,我們只談軍用高性能聚丙烯腈PAN碳纖維的生產工藝。雖然PAN基碳纖維生產細節的保密度比較高,但是大致的原理是公開的,先概要的介紹一下其生產過程。

如下圖1所示,PAN基碳纖維的生產,從原料單體到原絲、再到碳纖維成品加工,各道工藝的緊密相連,可以在一個車間內連續的完成全套工藝流程。

123,123

123,123

123456

圖1:碳纖維主要生產工藝流程圖 本文來自123

國內有部分廠家,既沒有上游的PAN原絲生產能力,又沒有下游的碳纖維復材生產能力,只能直接購買國外原絲,再進行預氧化和碳化的后續處理生產碳纖維。好比吃魚,頭尾嫌刺多,不舍得下功夫,于是就吃個中段兒,居然也號稱自己能做碳纖維,游說國家投入巨資。我們有些人“走捷徑”的本事,那不是一般的高啊,呵呵。 本文來自123

由于《基礎篇》所述研發技術的原因,碳纖維的生產,在國際上一直由美、日兩國主導。目前能夠進入批量工業化生產的最高級碳纖維是T800,T1000等更高品級仍在實驗室階段。航空主承力級和航天級的碳纖維工藝技術,國外對華一直封鎖。就連高性能PAN原絲,如T800原絲, 以及部分碳纖維成品,也都對華禁運——日本曾經對賣高級碳纖維給中國的人員判刑嚴懲。 copyright 123456

兵器迷這個不忿啊——哪天咱們發達了,也開個單子,以下產品和技術,對美日禁運……嘿嘿。

中國人什么都怵,就是不怵禁運——逼到無路可走,唯有痛下苦功。所以軍用高性能碳纖維的生產,自“六五”以來一直是國家重點研發和實施科技產業化的攻關項目。十五期間,在國家863項目的推動下,形成了北京化工大學、中科院山西煤化所和山東大學為主的三個研發基地,和江蘇、吉林、山西、山東為主的四大生產基地。經過近30年的努力,取得的成績應當說是可圈可點:

本文來自123

T300的生產 copyright 123456

根據中國玻璃纖維復合材料信息網 2008年的報道,中復神鷹碳纖維有限公司萬噸碳纖維一期工程,2008年底在江蘇連云港正式投產,目前形成 1000噸規模碳絲生產能力。該公司曾于2007年5月實現了碳化生產線投產,當時碳纖維產量只有20噸左右。此后新建了2500噸PAN碳纖維原絲和1000噸碳化生產線。以45%股份成為神鷹第一大股東的中國復合材料集團董事長張定金強調,T300從設備到產品已實現百分之百國產化。而且在技術研發上,河南煤業化工集團已經擁有PAN基T300碳纖維完整的知識產權體系。軍工部門評價說:“T300的完全國產化,使得軍用次承力結構碳纖維獲得了完全自主權”

至此,可以說,通過T300級軍用碳纖維的國產化,走出了中國打破國外壟斷和技術封鎖的第一步。產品批量生產當年,T300進口價應激性的跌了一半,呵呵。(兩年后因為需求量大價格又上去了,這是后話)

內容來自123456

T700的生產 內容來自123456

據2012年中國航空報報道,中航工業董事長林左鳴率隊赴位于江蘇常州國家高新技術區的中簡科技發展有限公司考察調研。中簡科技成立于2008年,承擔國家“863”計劃高性能碳纖維項目,依托中科院山西煤炭化學研究院的技術團隊,經過4年時間,建立了T700碳纖維產業化生產線,年產量可達300噸。主要設備的國產化率達98%,是國內第一條T700高性能碳纖維生產線。林左鳴明確提出,中航工業對國產碳纖維產品進行支持,規定成員單位必須使用已達標的國產碳纖維產品。 123456

兵器迷點點頭,這就對了。這種戰略性問題,不能只講究什么市場經濟規律,該補貼的要補貼,該保護的要保護,扶上馬還要送一程。 123456

T800的生產

據江蘇經濟報2012年7月消息,江蘇航科復合材料科技有限公司建成我國首條T800碳纖維產業化線。該項目2009年底啟動,航科投入2.5億元,從原絲到成品技術均為自主研發,生產線的開工負荷已提升到90%,5個月來累計產出成品500千克,合格率達到90%以上. 拉伸強度、拉伸模量、斷裂延伸三大主要性能指標以及線密度、導熱率等其他各指標,都與東麗公司的T800產品相當。目前,江蘇航科已申請專利85項,其中24項獲授權。 123456

從原絲開始做出來,與東麗指標相當,且有自己的專利技術,這是可喜的事情,希望早日看到國家級鑒定。 123456

可以看出,中國軍用小絲束高性能碳纖維的生產,從下游煤化工入手,通過產學研聯合攻關的模式,已經取得了可觀的進展。T300已經實現了年千噸以上的規模化生產,T700達到了年百噸規模的批產規模,T800也看到了曙光。 123456

不過,問題也不少——看兵器迷的文章,一般先報喜后報憂,這也是規律,呵呵。

首先是橫向比較,差距巨大。對于最高端的T800,江蘇航科5個月的產量只有500公斤,即每個月100公斤的規模,可以說仍然在試生產階段,距離真正的工業化生產和商業化盈利,還有很長一段路要走。而且,T700未實現100%國產化,T800國產化就差得更遠。而美國波音公司,1985年T800就出來了——看到了吧,差距30年啊,呵呵。 123,123

當然,做不出來的時候,連可比性都沒有,想說你究竟落后多少年都說不出來。現在從無到有,畢竟能比了,也算一種進步吧。 copyright 123456

第二就是質量不穩,廢品率高。即便是正品,各批次生產的碳纖維的性質也有差異,影響了后續復合材料的生產效果。而且難以搞清其中的原因——同樣的生產線和生產工藝,這一批合格,下一批不合格;這一批模量高,下一批模量低,究竟是為什么呢?

主要還是因為,高性能碳纖維的生產工藝灰常、灰常繁復,可以說到了苛刻的地步。兵器迷在這里給出很少幾個例子,來說明一下其工藝難度:

例1:很多工藝需要加入不同種類的的穩定劑、催化劑。比如預氧化過程中,紡絲液就需要加入路易斯酸、脛胺、有機金屬絡合物鹽、鋁、硼、鈦的金屬有機化合物以及十二烷基苯磺酸鈉類的金屬鹽等等穩定劑,重量必須在原料的0.1-0.2%左右。 內容來自123456

例2:各工序的溫度和速度的控制精密。比如紡絲的多段凝固工藝中,第一段的溫度為35-80℃,結束后1秒中內,就要迅速進入第二階段。預氧絲在70毫克/袋的張力下,于惰性氣體中加溫,必須以每分鐘30℃升到600℃。再以每分鐘1000℃升到1300℃,同時保持20秒。絲毫不能馬虎。

例3:設備運作要求高。比如:預氧化過程中,4組導輥的直徑有嚴格要求,而且表面溫度必須分別為285℃,285℃,285℃和315℃,且絲束通過導輥的速度要求為毫米級/秒精度。

例4:物理處理手段同樣精密。比如,為防止碳化后碳絲強度降低,在碳化前對預氧化爐出口處對絲束施加0.005-0.1克/袋的張力,并對絲束噴熱氣流,將單絲吹開,改善絲束強度。 123456

碳纖維的生產工藝參數和運行控制,是一個龐大的體系。其中無論哪個因素,操作時稍有不慎,就會前功盡棄,僵絲、斷絲、排焦、起毛、纏結….各種問題層出不窮。所謂‘差之毫厘,謬以千里”,就是這個意思。

中國碳纖維行業生產長期徘徊在“能做出來,就是做不好;能做好,就是貴”的尷尬局面中,說到底,咱們對碳纖維生產的脾氣,還沒有摸透啊。國人大干快上的性子,對這種需要精益求精的水磨工夫,還真有點不適應。 本文來自123

那么,那就踏實下來,養養性吧。不只是碳纖維這個行業,我們整個民族,都需要從浮躁、表面化和一鳴驚人的短期行為模式中解脫出來,不求聞達、埋頭積累、夯實基礎、漸取徐圖。

話扯遠了,咱們來看看第二個話題—— 本文來自123

二、碳纖維增強復合材料(CFRP)的生產

CFRP,根據基體材料和增強工藝的不同(比如陶瓷基、金屬基復合)本來是一個龐大的家族。我們這里只談基本CFRP生產工藝。大體上有兩種,即預浸料-熱壓罐固化成型工藝,和液體成型工藝。由于前者是航空結構構件的主要復材工藝,今兒就重點聊聊它。

1、預浸料。 copyright 123456

預浸料-熱壓罐固化成型工藝的第一步,就是把碳纖維放入熱固性高韌性樹脂預浸料進行預浸、吸膠,并加溫進行固化。

123,123

近年來,航空復材構件已經日趨大型化和整體化,以減少復材之間的機械裝配和緊固環節,達到提高性能、降低成本、減輕重量的目的。但由此也帶來了麻煩——部件越大,其在熱壓罐內固化過程中的溫度控制就越難保證均勻持續,從而導致質量下降。美國在預浸料-熱壓罐工藝的材料成本中,預浸料廢棄率平均為40%。因此,“零吸膠”、“常溫加壓”的先進預浸料,就成為業內的發展方向。

本文來自123

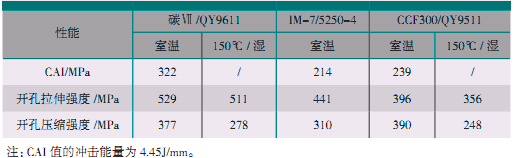

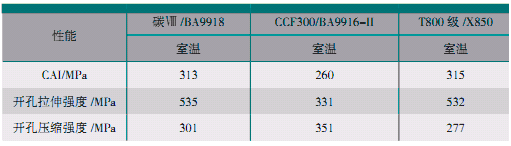

碳纖維的生產,上面聊過,國內與國外相比是有很大差距的。但樹脂預浸料,我們的差距相對小一些。根據航空制造網的消息,國內開發的環氧樹脂預浸料碳Ⅷ /BA9918 預浸料、碳Ⅶ /BA9916-II 預浸料、CCF300/BA9916-II 預浸料和雙馬樹脂預浸料CCF300/QY9511、碳Ⅶ /QY9611,都可做到“零吸膠”、“常溫加壓”,部分預浸料已用于多個型號產品的生產,與美國波音公司的材料有著類似的性能。如下表1: 123456

表1國內外部分雙馬樹脂基韌性復合材料性能(第一列碳Ⅶ /QY9611為國產)

表2:國內外部分環氧基韌性復合材料性能(第一列碳Ⅶ /QY9611為國產)

copyright 123456

copyright 123456

內容來自123456

咋樣?和老美比一比,咱們的樹脂基不差啊,呵呵,振奮一下。

碳纖維有了,樹脂基復材也有了,萬事俱備,可以來炒碳纖維復合材料這盤菜了。在這方面,我們就不樂觀了。 123456

2、預浸料-熱壓罐整體成型工藝 123456

用預浸料-熱壓罐工藝生產碳纖維制造復合材料,要先將碳纖維浸溶在樹脂溶劑里,進行鋪疊成型。接著經過模具工裝進行表面組裝固定,在部件接觸面貼膠。其后進熱壓罐100-130度固化,并通過緊固成為成品構件。 123,123

美國采用預浸料-熱壓罐固化成型工藝制造航空制造復合材料的成本中,材料占15%,預浸料鋪疊占25%,裝配占45%,固化占10%,緊固工藝占5%,

123456

看到了吧?預浸料鋪疊和裝配在成本中占了70%,這也是咱們關注的重中之重。

123456

早期復合材料制造的大型構件,通常是由各自成形好的部件,通過機械連接組裝而成。這樣的方式增加了結構的自重,不能很好地發揮復合材料的優點。隨著技術的發展,大型復材結構逐漸實現了預浸料- 熱壓罐整體化制造,其工藝可分為三種: copyright 123456

共固化:不同部件分別鋪疊,整體進熱壓罐固化。 123,123

共膠接:先完成一個部件的固化,再鋪疊其他部件,整體進熱壓罐共膠接。

后膠接:各部件分別鋪疊、分別進熱壓罐固化,然后整體再次進熱壓罐膠接。 123456

喂,兵器迷,太太太……抽象了! 內容來自123456

是是是……撓頭。沒別的辦法,再舉幾個例子吧。 copyright 123456

例1:壁板類工藝

本文來自123

對于飛機尾翼、機翼和非筒體成型的機身,需要壁板類的大型復材,這類結構主要由蒙皮和長桁組成,其成型工藝有以下幾種方式。

123456

共固化:分別鋪疊蒙皮和長桁,通過模具工裝將其組合在一起,接觸面鋪膠膜(或不鋪膠膜);之后整體進熱壓罐完成共固化。

copyright 123456

膠接:蒙皮先固化,再鋪疊長桁,通過模具工裝將其固定在已固化好的蒙皮上,接觸面鋪膠膜,之后進罐完成共膠接。或者反過來,長桁先固化,再與蒙皮共膠接。

后膠接:分別固化蒙皮和長桁;將長桁進行必要的加工;通過模具工裝將蒙皮與長桁組裝,接觸面鋪膠膜,之后進熱壓罐完成膠接。 copyright 123456

在實際生產中,上述三種工藝可以混合使用。 copyright 123456

例2:盒段整體工藝 123456

對于飛機翼面,需要上、下蒙皮與骨架一體成型的整體盒段,按照用途,主要有三種工藝: 123456

一是基于“π”形接頭的盒段結構膠接成型工藝。主要用于飛機平尾、垂尾。 本文來自123

二是基于T 形接頭的骨架與上、下蒙皮共固化/膠接一體成型工藝,通常用于飛機平尾、垂尾部分,如目前波音787 的平尾即采用了這類成型工藝。 內容來自123456

三是基于T 形接頭的骨架與下蒙皮一體共固化/膠接成型工藝,通常主要用于戰斗機的機翼主承力結構。如歐洲EF2000 機翼、日本F2 機翼。 本文來自123

例3:筒體成型工藝 本文來自123

對于航空器的機體,其復材結構方案有兩類,一類是將機身的每段筒體分為四塊壁板分別成型后,再用機械連接方式對接,空客A350xWB 即為這種工藝方案;另一類則是將機身每段筒體整體共固化工藝成型,其代表機型是波音787。

壁板、盒段、筒形制件,涉及飛機翼面、機身的主要組成部分,近年來一直是國內外復材應用的核心領域。對此感興趣的朋友,請記住預浸料-熱壓罐這個晦澀拗口,但是意義重大的術語吧。 內容來自123456

在預浸料-熱壓罐工藝中,預浸料的手工鋪疊是人工成本和人工時間消耗最大的一個環節,這種工藝的速度慢、質量低、時間長、人工成本高。因此,鋪疊自動化,就成為這個工藝中最講究的部分。如果說,預浸料-熱壓罐是航空復材生產工藝的皇冠,那么鋪疊環節的自動化工藝,就是這個皇冠上最耀眼的那顆鉆石。 本文來自123

3 預浸料鋪疊自動化技術 內容來自123456

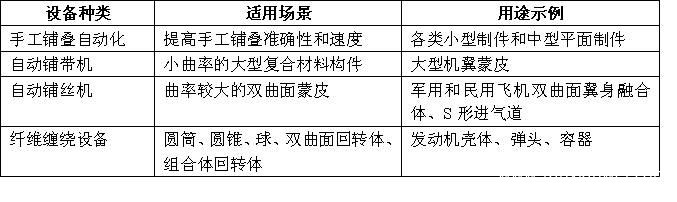

目前,業界對手工鋪疊改進的方式主要有手工自動鋪疊、自動鋪絲、自動鋪帶三種:

copyright 123456

3.1手工鋪疊的自動化/ 數字化技術 123456

即采用預浸料自動剪裁下料系統和鋪層激光投影定位系統等。采用專門的數控切割設備來進行預浸料和輔助材料的平面切割,從而將依賴于樣板的制造過程轉變為可根據復合材料設計軟件產生的數據文件進行全面運作的制造過程,大大提高了手工鋪疊的工作效率和鋪疊質量。 內容來自123456

3.2自動鋪帶技術 123,123

分為平面式自動鋪帶機(FTLM)和曲面自動鋪帶機(CTLM)2種,主要用于鋪放小曲率的大型復合材料構件,如翼面類構件的蒙皮,可成型超大尺寸和形狀復雜的復合材料制件,且質量穩定,縮短了鋪層及裝配工時。與手工相比,先進鋪帶技術可降低制造成本的30%~50%。 123456

第一臺計算機數控(CNC)自動鋪帶機是在美國空軍材料實驗計劃下由General Dynamics公司和Conrac公司合作開發的,于80年代正式用于航空復合材料構件制造。90年代后,西歐開始研制生產自動鋪帶機。制造自動鋪帶機的技術主要被歐美掌控,如美國American GFM Corporation、Cincinnati Machine、CityMachine Tool&Die Company、ITW Workholding、Ingersoll和歐洲的M.TORRES(西班牙)、FOREST-LINE(法國)等。 本文來自123

3.3自動鋪絲技術 123,123

自動鋪絲,實際上是在自動鋪絲+自動纏繞技術基礎上發展起來的,專為曲率較大的雙曲面蒙皮構件的鋪疊而開發的技術,適用于大曲率機身和復雜曲面的成型,如軍用和民用飛機雙曲面翼身融合體、S形進氣道。自動鋪絲可以按構件型面增減紗束根數,可根據構件形狀自動切紗適應邊界,因此廢料率很低(3%~8%),可完成局部加厚、加筋、鋪層遞減、開口補強等操作,鋪放軌跡自由度更大,可變角度鋪放,能適應大曲率復雜構件成型。

123,123

老美諾斯羅普•格魯門公司1995年購進第一臺自動絲束鋪放機,將其用于F/A-18E/F的進氣道、機身蒙皮、平尾蒙皮的制造。2010年將有40~50臺機器投入使用。目前自動鋪絲技術的代表是美國辛辛那提機床公司Viper 纖維鋪放機系統,有Viper1200、Viper3000,Viper6000系列鋪絲機。

123456

唉,美國,美國,總是美國。要是有《復合材料自動鋪疊技術史》這本書,那目前就只有一個作者——美國。 123,123

兵器迷愛嘮叨,呵呵。

123456

看完人家的,再瞧瞧咱自己的: 本文來自123

國內情況:

手工鋪疊自動化:目前我國在研和批量生產的航空用先進復合材料構件大部分仍在使用手工鋪疊,雖然也通過預浸料自動下料機和激光投影儀,大幅度提高了復合材料構件的鋪疊效率,但這兩種設備大多需要進口,而且對于大型構件,依然難以保證鋪疊質量和速度。 123456

國內自動鋪帶機:中國正在起步研究的階段。根據航空制造網的公開報道,北京航空制造工程研究所研制的6m×20m 大型自動鋪帶機(如圖2),開始在新型飛機的復材構件研制中得到實驗性的應用。但就整個行業來說,遠未達到規模化應用的程度。

國內自動鋪絲機:至于更上一層樓的自動鋪絲機,尚未見到有國產化設備投入應用的報道。

本文來自123

圖2:北航工程研究所研制的6m×20m 大型自動鋪帶機 123456

大家看到,手工自動鋪疊,咱們在引進條件下推廣應用;自動鋪帶機,咱們落后了30年,現在剛開了個頭;自動鋪絲機,我們連頭還看不到啊!

手搭涼棚,望著云端外十萬八千里的身影,氣喘吁吁的喊道:“猴哥……你等一等啊……!” copyright 123456

但是,先行者是不會等咱的,只有自己咬牙趕上去。而技術的追趕,又何嘗不是另一個求取真經的“長征”。但愿我們不缺長征的意志和信念,相信我們會有與最強者并駕齊驅的一天。 123456

4 纖維纏繞設備 123,123

關于碳纖維復材的成型設備,還需要提一下數控纖維纏繞機。它主要用于強韌性碳纖維通過纏繞,成型為圓筒、圓錐、球、雙曲面回轉體、組合體回轉體等構件,也可以進行矩形截面、多項式等多維復雜曲面和組合體形狀結構件纏繞,如火箭發動機殼體、各種彈體、衛星結構件、水處理設備、天然氣儲罐、醫療防火用壓力容器等等。也是國外一直對華禁運的東東。

根據《機床工具報》報道,2007年11月,國產大型數控纖維纏繞機在齊齊哈爾第二機床廠問世,其SKCR165/1200型數控纖維纏繞機,為五坐標控制、四坐標聯動,是樹脂基復合材料纏繞成型構件的大型數控專機。該機包括五坐標控制四坐標聯動的纏繞軌跡控制系統、張力自動控制系統、溫度自動控制系統和質量保證系統,為中國火箭發動機CFRP殼體的制造奠定了堅實的基礎。

本文來自123

本文來自123

123456

表3:自動化鋪疊和纏繞設備表

copyright 123456

123456

最后,中國商務部網站2012年發布消息,隸屬於中國航空工業集團公司的西安飛機工業(集團)有限責任公司,收購了奧地利最大的波音飛機配件公司FACC 91.25%的股份。FACC的主要產品,包括復合材料飛機結構件、復合材料發動機結構件、飛機復合材料內飾。希望他山之石,可以攻玉,為提高國內航空復材的生產工藝水平,再添一把力。

123456

內容來自123456

copyright 123456

copyright 123456

123456

圖3 FACC公司生產航空復合材料 copyright 123456

小評: 123,123

無論碳纖維還是碳纖維復材的生產,都有一個重要特征,就是生產的連續化程度非常高,工藝開端是原料,工藝末端是成品,中間幾乎沒有半成品的概念。這種高度集成的連續化生產,帶來了正反兩方面的影響: 本文來自123

反面:在金屬加工行業,工藝落后往往意味著性能降低,但很多時候也能通過鈑金加工、鉚接、配重、甚至手工打磨修挫做出來。而做出來了,也就能湊合使。但碳纖維領域,工藝落后往往更意味著廢品,不僅是性能壽命下降的問題,而是根本就無法使用。因此,碳纖維復材的生產,是“行百里者半九十”的概念——只是在實驗室做出復材樣品,只和完成了一個概念設計差不多,后面的工藝關,那才是重頭戲。設計定型和生產定型因此緊密耦合——幾公斤樣品,距離用成熟工藝批量生產復材,可差了十萬八千里啊。出于同樣的原因,復材制件的日常維護、測試、修復的經驗、流程與方法,與金屬構件相比,也會發生顛覆性改變。

本文來自123

正面:在金屬加工行業,工藝創新往往帶來性能提高;而在碳纖維領域,工藝創新除了提高性能,往往更能夠直接帶來產品創新。一種新工藝,甚至可以帶來CFRP的一個變種產品分類。比如,增強熱縮性塑料工藝,形成CFRTP;增強C工藝形成CFRC(也稱C/C,就是碳/碳復合材料),增強金屬工藝形成CFRM,增強橡膠工藝形成CFRR,等等。又如,整體成型工藝,形成了前所未有的超大壁板和整體段件航空制件。倒過來說,沒有對復材工藝的理解和創新,就沒有對復材產品的理解和創新。 123456

目前,CF的先進工藝,主要把持在日本手里;CFRP的先進工藝,主要掌握在美國人手里。而且其更新和推廣的速度之快,令人驚心。而國內在這個領域,如上文所述,依然存在著大片的空白。這些空白直接導致先進復材產品系列的缺失。比如在美國航天航空領域開始規模化采用的金屬基和陶瓷基碳纖維復合材料,甚至沒有進入2010版的《中國航空材料手冊》。換句話說,如果我們不在工藝基礎上下功夫,指望著山寨外援、避重就輕、零敲碎打、投機取巧,是無法在航空航天復材上獲得全面突破的。 123456

金屬工藝與復材工藝,完全是兩個世界。國內航空業能在金屬工藝領域駕輕就熟的同時,在復材工藝相對陌生的廣大空間轉換思路、刻苦耕耘、大膽求新,無疑是一個很大的考驗。

看過了碳纖維和復材的生產工藝,那么中國碳纖維復材的應用水平又如何呢?

欲知后事如何,且聽下回——《應用篇》分解。 123456

copyright 123456

碳纖維復合材料在航空航天領域的發展淺析(三).應用篇

123456

有了前兩篇文章介紹碳纖維復材的基本概念和生產工藝,現在,咱們分航空和航天兩個方面,對CFRP的應用,略加介紹。這篇的很多技術術語,都在前文中介紹過。您有了那些鋪墊,再讀下去,會覺得沒那么生澀。還會因為知道了前因后果,感悟得更多一點。所謂外行看熱鬧,內行看門道,大概有那么點意思吧。

123456

說到應用,國外的料大家盡管爆,國內產品公開的信息不多,因此兵器迷所知有限,只能給大家上個小菜——所有國內資料都來自互聯網官方報道和公開出版物,并注明了相關來源。額來壇子的目的,第一是學習,第二是分享,第三是科普。

一、 航空方面的CFRP應用 內容來自123456

業內一般認為,碳纖維復合材料在軍用航空方面的應用大體上可以分為三個階段(也有按四個階段分的,差異不大)。民機對安全性、經濟性、可靠性要求高于軍機,因此在應用上更加保守和延后,但也大體追隨了軍機的步伐。在此一并介紹。 123456

第一階段——非承力結構:20世紀60-70年代:由于1公斤CFRP可以大體替代3公斤鋁合金,性能滿足要求,因此開始用于非承力結構,如艙門、前緣、口蓋、整流罩等尺寸較小的部件。對于民機,除了上述應用外,機艙大量的內飾也會用到復合材料,但其中有很多是芳綸或者玻璃纖維復材,這里不贅述。 123456

國內方面:從難度上說,非承力結構是航空復材的小case,但是應用面卻最廣泛。國內在技術上已無大的障礙,基本達到了國外類似的水平,需要的是大規模普及。相信ARJ21,C919和運20等大平臺和眾多無人機小平臺定型運營后,能夠為此提供廣闊的應用空間。

這些一般應用,大多用便宜的大絲束產品就夠了;而T300以上的產品,貴得離譜,好鋼用在刀刃上,于是大多用在承力結構上。 123456

第二階段——次承力結構:20世紀70-80年代:隨著力學性能的改善與前期應用的效果提高了人們的信心,CFRP逐步擴展到飛機的次承力結構,即垂尾、平尾、鴨翼、副襟翼舵面等受力較大、尺寸較大的部件。

123456

其中,1971年美國F-14戰斗機把纖維增強的環氧樹脂復合材料成功應用在平尾上,是復合材料史上的一個里程碑事件。波音B777也將CFRP應用于垂尾、平尾等多處部件,共用復合材料9.9噸,占結構總重的11%。 copyright 123456

國內方面:

中國將CFRP用于軍機的舵面和翼面,也已經開始成熟。 內容來自123456

根據《玻璃鋼》等雜志的公開報道,早在“六五”期間,沈陽飛機設計所、航空材料研究院和沈陽飛機廠共同研制殲擊機復合材料垂尾壁板,比原鋁合金結構輕21kg,減重30%。北京航空工藝研究所研制并生產的QY8911/HT3雙馬來酰亞胺單向碳纖維預浸料及其復合材料已用于飛機前機身段、垂直尾翼安定面、機翼外翼、阻力板、整流壁板等構件。殲轟7-A戰機采用了CFRP平尾。

123456

2009年建國60周年國防成就展上,報道了殲10在鴨翼、垂尾、襟副翼、腹鰭等所有7個舵面和腹鰭采用了CFRP材料,這與國外這一階段的發展水平基本相當。

內容來自123456

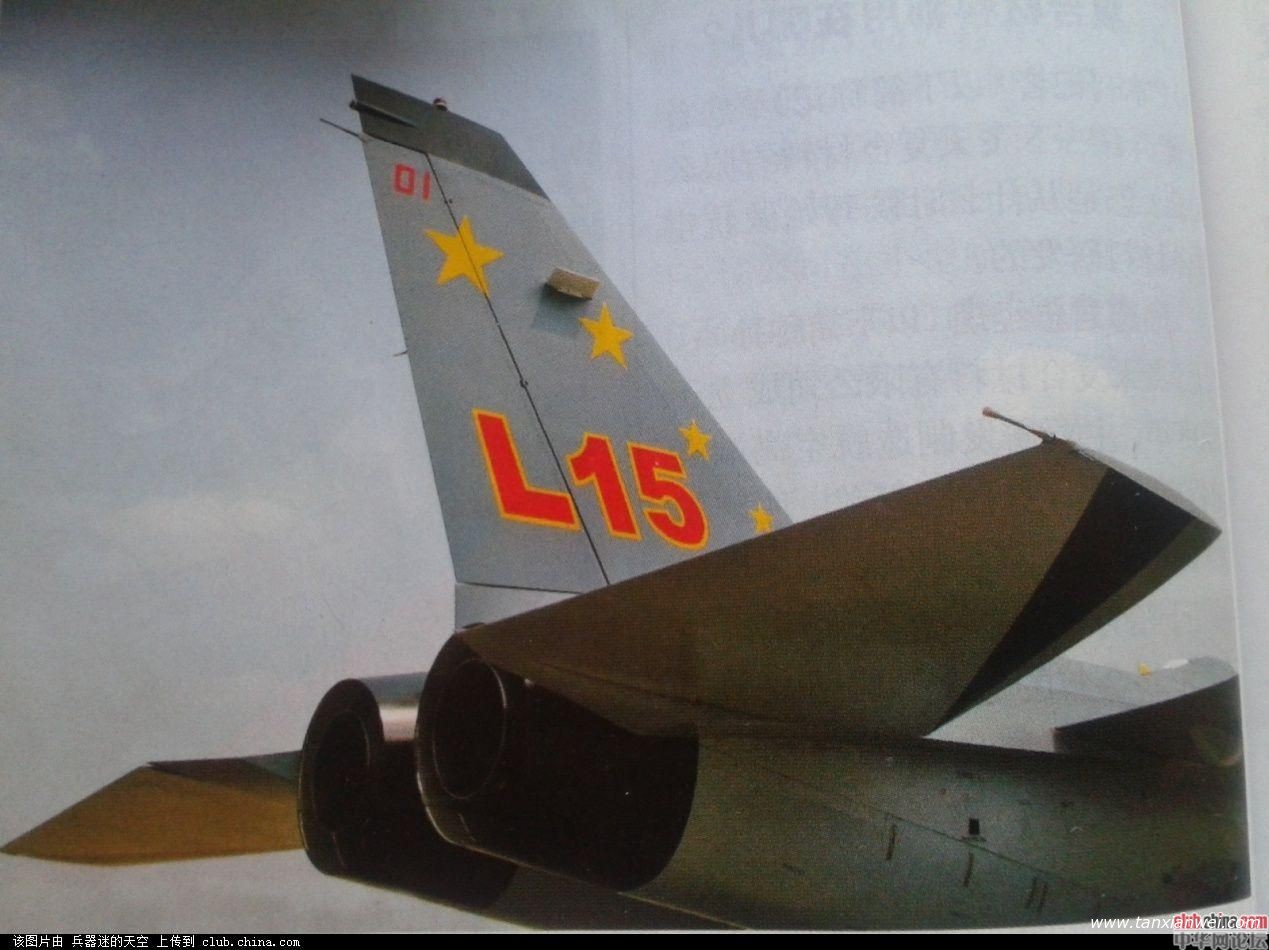

2011年通用航空大會上披露,即將定型的獵鷹L15高教機也采用了復材的機頭罩、方向舵和垂尾,其中舵面是CFRP。

copyright 123456

在民機方面,ARJ21新支線飛機的復合材料技術水平大體達到了這樣一個水平,算是開了個頭,但大規模應用尚需時日。

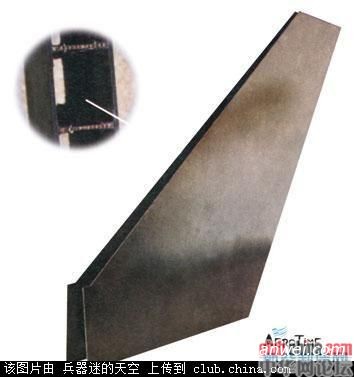

圖1 國內某機型基于“π”形接頭盒段結構成型的CFRP垂直安定面(航空制造網) 本文來自123

本文來自123

123456

123456

圖2:獵鷹L15采用了T300CFRP材料制作的尾翼舵面 內容來自123456

國內CFRP次承力構件的廣泛應用,與T300生產進程密切相關。材料的國產化,產量的擴大化和價格的低廉化,分別為CFRP次承力構件的應用提供可能性、適用性和經濟性。從而最終推動CFRP次承力構件成為國產軍民航空器的標配。

本文來自123

這一階段的材料和工藝,都是我們用T300和手工鋪疊工藝能夠達到的,因此未來的發展相對有把握。但如果制件再大些,承力再大些,就會涉及主承力結構了。 123456

第三階段,從上世紀80年代至今,隨著高性能碳纖維和預浸料-熱壓罐整體成型工藝的成熟,CFRP逐步進入機翼、機身等受力大、尺寸大的主承力結構中。

美國原麥道飛機公司于1976年率先研制了F/A-18的復合材料機翼,把復合材料的用量提高到了13%,成為復合材料史上的又一個重要里程碑。后期更采用自動鋪絲技術為FA-18E/F制造CFRP的12塊機身蒙皮,10塊進氣管蒙皮,4塊水平尾翼蒙皮。F16戰斗機BLOCK50之后也開始采用CRPR復合材料機翼。F22戰機的復合材料用量已經提高到結構重量的22%。目前西方國家軍機上復合材料用量約占全機結構重量的 20%~50%不等。 本文來自123

民機方面,波音777采用全復合材料尾翼,其翼面及翼盒構件,均采用自動鋪帶技術制造。空客A330/A340飛機長9m,寬2m,重200kg的大型蒙皮壁板。A380的后機身所有蒙皮壁板19段,22%的機身重量是CFRP。尤其是A380的8*7*2.4米中央翼盒,重8.8噸,CFRP就用了5.5噸,比金屬材料減重達1.5噸,其燃料經濟性相當可觀。 123456

這方面的先行者,是波音公司的B787“夢想”飛機,復合材料應用率50%。CFRP廣泛應用在機翼、機身、垂尾、平尾、機身地板梁、后承壓框等部位,同時是第一個同時采用CFRP復合材料機翼和機身的大型商用客機,其23% 的機身均使用了自動鋪絲機制成的CFRP材料。

本文來自123

最值得關注的,是其機身:787機身工藝采用直徑5.8m 的成型模胎安裝在一旋轉夾具上沿長軸轉動,先鋪長桁然后鋪皮,形成外表光滑的變厚度的殼體以及共固化的桁條組成的機身段,經過熱壓罐固化后,取下模胎。這一工藝可以代替由上百塊蒙皮壁板、加強筋及長桁、上千個緊固件組成機身的工藝,見下圖。

123,123

123456

123456

圖3:波音787直徑5.8米整體成型CFRP框段 copyright 123456

在研機方面,波音公司X-45系列飛機復合材料用量達90%以上,諾斯羅普·格魯門公司的X-47系列飛機也基本上為全復合材料飛機。 內容來自123456

看完波音的系列CFRP主承力結構產品,兵器迷想問問某些網友,憑哪條說美國是產業空心化,只剩下金融和房地產了?人家居安思危,幾句謙虛的自拙之語,被剛進入工業化不久的我們如獲至寶般的照單全收,再加以主觀放大,作為沾沾自喜的根據,實在不足為取啊。

國內方面

本文來自123

根據中廣網的公開報道,2012年12月,中航工業西飛公司向中國商用飛機有限責任公司(簡稱中國商飛)交付了C919大型客機中央翼、襟翼及運動機構部段,這是C919大型客機七大部段中難度最大、工作量最大的兩個部分。這兩個部段尺寸大、結構復雜、外形公差要求高,尤其是國內民機最長尺寸、長達15米的襟翼緣條加工,技術難度非常大。西飛突破了復合材料大型成型模具設計制造技術、復合材料構件預裝配變形控制技術等多項技術難關,整個研制過程全部采用先進的三維數字化設計、傳遞與制造,中央翼部段除1號肋是金屬件外,全部采用了先進的中模高強碳纖維/增韌環氧樹脂復合材料制造。這是國內首次在固定翼飛機最重要的主承力結構件上使用復合材料,代表了中國制造的碳纖維航空復合材料應用的最高水平。

圖4 國內基于T 形接頭共固化/膠接一體成型工藝研制的盒段件。

內容來自123456

圖5國內采用CFRP生產的某機型縱橫向加筋機身壁板。

注意,圖5的產品仍然面積較小,需要通過機械加工多塊拼接形成大型壁板。而波音787可以整體成型超長超寬的壁板,覆蓋在兩個大型工藝分離面(核心主框段)之間,如5.8m×7m 的47 段和 4.3m×4.6m的 48段CFRP壁板。 123456

我們能做出來786這么大的壁板嗎?回答是:能。 123456

這位眼睛瞪圓了——那為什么不用呢? copyright 123456

其實,國內C919大飛在一開始,也曾雄心勃勃,想做類似波音787這樣的大型整體壁板.但我們的工藝水平不成熟,雖然能做出來,卻無法控制批次質量的穩定性. 廢品率高,成本自然下不來。C919是商飛啊,不是技術驗證機,安全性和經濟性都是一票否決,所以琢磨了很久,還是放棄了。仍然采用分塊成型拼接吧。

差強人意,亦屬無奈。 內容來自123456

為了學習CFRP大型構件整體成型的新技術、新工藝,哈飛復合材料公司與外方合作伙伴一起,共同進行C919的部件開發。下圖6展示的,就是哈飛復材公司參與制造的C919機尾框段——在2.4米的長度內,直徑從2米平滑過渡到1.2米,一次整體成型,是目前公開所見國內合作制作的最大體積整體成型CFRP制件。見圖6 123456

圖6:C919機尾76-81框的CFRP整體成型框段

CFRP主承力結構件,對T700,T800等高性能軍用碳纖維生產,以及大型復材整體成型技術提出了更高需求。國內在這兩方面又都存在短板甚至空白。因此大多數應用是探索性,合作性和階段性的。在短期內,我們尚無法做到主承力結構CFRP的大規模應用。 copyright 123456

對此,正確的態度應當是:學而時習之。中國人有差距,不可怕。咱學,咱追,一定有一天咱超——就像空警2000一樣。可怕的是妄自菲薄和夜郎自大兩種極端心態。這樣的心態,距離事實很遠; 距離成功,那是無限遠。 123456

CFRP三個階段的應用介紹完了,咱們再看看——

直升機、旋翼機、風扇葉片等其他方面

123,123

包括CFRP在內的先進復合材料的用量甚至更大。如V-22魚鷹傾轉旋翼機,其結構的50%由復合材料制成,包括機身、機翼、尾翼、旋轉機構等,共用復合材料3000多千克,其中很大一部分是CFRP。V-22的整體后機身,原由9塊手工鋪疊的壁板裝配構成,后改為自動鋪絲工藝整體成型,減少了34%的緊固件,53%的工時,降低了90%廢料率。自動鋪絲技術同時應用于儲油箱、旋翼整流罩、主起落架艙門。已經下馬的“科曼奇”(RAH- 66)共使用復合材料50%,歐洲最新批次的“虎”式武裝直升機結構部件的復合材料用量高達80%,接近全復材結構。

123456

國內方面: copyright 123456

2011年國際通用航空大會披露,我國與法國、新加坡合作研制的輕型直升機 EC120的機身、垂尾、水平安定面、尾翼、前艙等結構均由CFRP等復合材料制成。在軍機方面,近年來所有的國產直升機旋翼都是多維編制的CFRP復材葉片,金屬旋翼葉片已經完全淘汰。報載:復材葉片和先進旋翼機構,已經成為中國直升機整體短板下不可多得的優勢點,水平基本與國外看齊——殲20、武直10、遼寧號這些平臺類的突破固然可喜,而直升機葉片這樣長期困境中的點滴進步,也同樣令人感動。 123456

既然說起葉片,再嘮叨兩句航空渦扇發動機。 123,123

大家知道,航發的風扇葉片,大多采用鈦合金。金屬葉片有一個弱點,就是振動阻尼性能較差,高速旋轉時容易震顫,而且不易衰減。而且如果葉片本身已經有微小裂紋,就會在這種持續震顫中,引發裂紋由內向外快速擴張,在極短時間內造成葉片斷裂。這是一種比共振更加危險的振動現象。 123,123

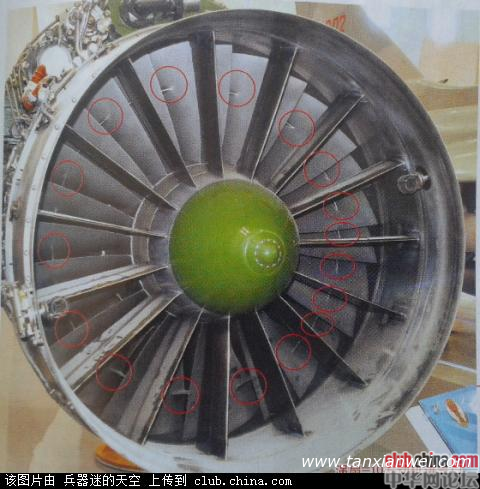

因此,有些風扇就在每個葉片的兩側加一個凸臺,專業術語稱為“凸肩”。建國60周年空軍成就展上披露,在殲11系列的AL31FN和WS-10A發動機進氣口,都有這樣的凸肩(見下圖)。這樣,葉片全部高速旋轉時,各凸肩形連起來成了一個加強環,增加了葉片剛度。而且,葉片是依次疊加的,每個凸肩“頂”著前面一個葉片,有效降低了阻尼震顫。但這樣做的后果,是凸肩增加了葉片厚度和重量,同時增加了葉片數量,降低了發動機的推重比。

123456

123456

copyright 123456

圖7:殲10發動機進氣口的凸肩(紅圈處)

而CFRP材料制成的風扇葉片,由于纖維多層交叉鋪貼,材料本身“各向異性”性能優越,裂紋生長緩慢,再加上振動衰減率比鈦合金快5-6倍,因此可以取消葉片凸肩。2010年珠海航展披露,GE和法國斯奈克瑪為C919大飛聯合研制的發動機LEAP-X,就采用了CFRP三維碳纖維編織物整體成型的風扇葉片,不但重量減輕了50%,葉片數也減少了一半。

國內發動機風扇葉片,目前只看到渦槳發動機的復合葉片,尚未見到實裝渦扇發動機使用CFRP的報道。2012年珠海航展上的CJ-1000A發動機是我國第一款商用渦扇航空發動機在研產品,據稱采用了CFRP寬弦復合大彎掠風扇葉片。讓我們假以時日,拭目以待吧。 123,123

在2011年中國國際通用航空大會上,“天弩”、“風刃”等無人機采用了全機結構CFRP材料,V750無人直升機、小型通用航空雙座飛機,也都大范圍采用了CFPR蒙皮,可以看作是國內碳纖維復材在通用航空領域的有益嘗試。 本文來自123

航空說完了,咱吧眼光再放遠點,看看航天吧。 copyright 123456

二、 航天方面的CFRP應用

123,123

鼻錐和翼面:洲際導彈、宇航飛船高速再入大氣層時,由于絕熱壓縮空氣的阻力,飛行器表面的溫度非常高。美國阿波羅飛船指揮艙表面的最高溫度達2740℃。利用CFRP系列中的分支——碳纖維碳增強復合材料CFRC(也稱碳/碳復合材料)制成燒蝕材料,熱力學性能優異,防熱效果好。如美國碳/碳復合材料在3837℃高溫持續255秒的過程中,線燒蝕率只有0.005毫米/秒,保證了航天飛機在1650℃的環境中連續工作40分鐘安然無恙。而且,碳/碳復合材料用來制造洲際彈道導彈的鼻錐和翼尖,在燒蝕過程中燒蝕率低、燒蝕均勻和燒蝕對稱。這保持了航空器的良好氣動外形,有利于減少非制導誤差,美國的民兵-III導彈,就采用了碳/碳復材鼻錐。

本文來自123

噴管喉襯:固體火箭發動機推進劑燃燒時產生的高溫高壓和高能粒子從噴管以3.0~4.5馬赫的超音速噴出,噴管承受3 500℃高溫、5~15 MPa的壓力和高溫沖刷。美國的民兵-III導彈,第三極火箭噴管喉稱采用了碳布浸漬樹脂,滿足3260℃工作60秒的需求。MX彈道導彈第三級發動機的噴管關鍵部位如外頭帽前段、整體喉襯入口段和喉部下游段采用了CFRC。固定體和柔性接頭絕熱層采用了碳纖維填充三元乙丙橡膠(EPOM);海軍三叉戟Ⅱ型(D-5)的第一、第二級發動機采用了CFRC。 123,123

發動機殼體:導彈發動機殼體的減重,有利于提高導彈射程。美國“北極星”導彈的固體發動機殼體由金屬材料到CFRP材料制造,射程提高了1倍左右。例如,“北極星”AⅠ型的兩級殼體都用鋼,射程僅為2 200 km;AⅡ型第一級為鋼,第二級用GFRP,射程提高到2 800 km;AⅢ兩級都用GFRP,射程提高到4 600 km。三叉戟Ⅱ型(Trident-Ⅱ,D-5),固體發動機殼體采用了CFRP,射程由Ⅰ型的7 400 km提高到12 000 km,命中精度為90 m,成為當前潛射洲際彈道導彈的主要型號。而且,美國目前的新型火箭,基本連殼體都是CFRP復材制成,重量輕、體積小、射程遠。

再入彈頭:洲際彈道導彈的頭部大面積防熱材料大多采用粘膠基碳纖維增強酚醛樹脂。美國Amoco、Hitco公司和白俄羅斯的斯威特朗岡斯克(СВЕТЛОГОРСК)是世界上生產粘膠基碳纖維的主要大廠。不但防熱效果好,而且粘膠基碳纖維和酚醛樹脂的純度高,堿、堿土金屬的含量相當低,重返大氣層過程中形成的燒蝕尾流含金屬離子少,不易跟蹤,加強了導彈的突防和生存能力。 copyright 123456

級間聯接:美國GE公司為“阿特拉斯”導彈設計的高2.34米的聯接器,除口蓋之外全部采用碳纖維環氧樹脂復合材料,比鋁合金減重44%。 本文來自123

衛星結構材料:美國康維爾公司為雙元“OV-I”衛星制作了CFRP的四根大梁結構,減重68%。美國”ATS”衛星的地球觀測艙CFRP連接支架,長4.4米,僅重3.6公斤,可承受9頓負荷。比最好的金屬支架減重50%以上,而且高低溫度下的變形很小。

copyright 123456

有鑒于此,分析了一下印度烈火-5導彈的公開報道(17.5米的長度,50噸的重量,1噸的彈頭,長細尖銳的彈頭外形…..), 估計其尚不具備火箭發動機CFRP殼體,或者火箭CFRP外殼,且缺乏長程洲際導彈高彈道再入大氣層所需要的粘膠基碳纖維的獨立生產能力。果真如此,那么面對其航天大國和洲際導彈強國的炫耀,只能說,印度的進步是顯著的,差距也同樣顯著。

copyright 123456

這位說了,說人家阿三,咱自己中不中啊?呵呵,咱往下看。

123456

國內方面:

copyright 123456

據《合成纖維》等雜志和網上的公開報道,我國在戰略武器方面的碳纖維應用情況如下:

內容來自123456

火箭發動機殼體:中國的GFRP固體發動機殼體始于20世紀80年代,并已取得成功。“東方紅-2”通訊衛星運地點發動機、“風云-2”氣象衛星運地點發動機和“長征-2E”發動機的殼體都采用了GFRP來制造。我國研制成功的大型(殼體直徑1 402 mm,長2 058 mm)SPTM-14發動機與長二捆火箭配套,成功地將模擬衛星送入軌道,標志著我國大型GFRP殼體進入實用階段。之后,我國研制成功的EPKM-17上面級發動機殼體(直徑1700 mm,長1 874 mm)與長二捆大推力火箭配套,于1995年末成功地將“亞洲二號”衛星和“艾克斯達一號”衛星送入36 000 km的太空。 內容來自123456

火箭導彈殼體:我國研制CFRP殼體也取得了長足進步。1990年代后期,進行了T300固體火箭發動機殼體的基礎試驗、殼體結構強度試驗、點火試車等全程考核,完成了12K T700 CFRP殼體結構強度試驗。第一個用在型號上的是“開拓者一號”固體小運載發動機的第四級(直徑640 mm),并于2003年9月飛行成功。實現了CFRP殼體的歷史性跨越。目前,T800 CFRP殼體預研試驗已經展開。

copyright 123456

噴管喉襯:我國研制的C/CFRP噴管于1989年點火成功,出口壁厚最薄處僅為0.9 mm的大尺寸(Ф500~2 000 mm左右)噴管顯示出優異的綜合性能。

本文來自123

再入彈頭:根據《東華校友》“創制國防尖端材料的科研先鋒——記上海市勞動模范潘鼎教授”一文報道,2001-2003年度上海勞動模范,東華大學材料學教授、博士生導師潘鼎教授,主持了“300Kg/年粘膠基碳纖維擴試線”這一國家級重大軍工科研項目,用不同于國外原料的國產棉纖維素原絲制成了填補國內空白、產品質量達到國際先進水平的高純度航天級粘膠基碳纖維,成果無償轉給中科院山西煤化所,進行放大生產。課題組還制定了“GJB3839-2000”國家標準,形成了具有獨立知識產權、世界上獨一無二的,用棉纖維素粘膠簾子線制備碳纖維的技術及應用設備。該技術和產品榮獲2003年度國家科學技術進步二等獎,解決了DF-31導彈的定型難題,并使我國已成為美俄之外,能夠獨自掌握這一產品及其生產技術的世界第三大國。

衛星結構 copyright 123456

據中國質量新聞網報道,我國2011年發射的嫦娥二號探月衛星,其定向天線的重要支撐部分,定向天線展開臂,是由哈爾濱玻璃鋼研究院研發的CFRP復材,總重量僅500余克,較使用鋁合金材質減輕近300克,但承重能力毫不遜色。 內容來自123456

有朋友說,300克算什么啊?呵呵,要知道,衛星的減重,是以克計的,少1克,能節約500克燃料。少300克,衛星就可以多帶一個相機或望遠鏡,多完成一些任務。再看看減重比例:40%,還是很有效的,呵呵。

總結

copyright 123456

至此,關于碳纖維及其復合材料在航空航天領域的發展淺析系列文章,就此打住了。 copyright 123456

有朋友問:你說了這么多,那么在碳纖維復材的航空航天應用上,中國在世界上究竟處于什么位置呢? 內容來自123456

這個問題,兵器迷可回答不了,咱們借用中國材料大師師昌緒老先生在2010年的評論:目前中國的CFRT應用,大約處于西方發達國家1980年代的水平。 copyright 123456

從上面的介紹可以看出,中國的碳纖維復材,在軍用領域緊追慢趕,亮點不少。但在民用航空領域的發展,一直大幅度落后于美歐日等國家,直接原因是成本太高,比要替代的鋁合金貴的多,甚至比鈦合金還要貴。

這其中的間接原因是多方面的。 123456

首先,戰略軍用小絲束產品,得益于兩代“核心”領導的重視,T300軍用碳纖維的完全國產化,使得次承力結構軍用構件有較快的發展。而民用大絲束領域的政策扶持相對滯后許多。實際上,國家當年資源人力都有限,為了救急,集中精力搞軍用小絲束,是完全合理的。但是,從長遠來看,通用、民用產品的市場空間更大,是碳纖維行業持久發展、持續創新的厚土沉基。在軍品已經打開突破口,經濟發展、國力增強的今天,不要說大絲束,即便是小絲束產品,也應當更多的從市場和民用角度,拓寬其行業基礎,以軍帶民、以民養軍、分苗嫁接、開枝散葉,形成軍用技術和民用產業的良性互動。這是政策層面的原因。

第二,國內十數家碳纖維生產廠家,群雄并起,看似熱鬧,實際上有很大一部分并沒有掌握核心技術。要么是關鍵設備、關鍵材料需要進口,要么是工藝參數和質量控制沒有吃透。甚至,很多企業到現在,PAN原絲生產還要高價進口東麗公司的DMSO溶劑,屬于照貓畫虎形的“自主生產”。多數廠家的產品質量批次差異性較大,纏結、斷絲時有發生,合格的PAN原絲生產量不過100噸/年,達不到基本規模經濟水平。產業布局和關鍵技術的把握,都有很大的提升空間。這是PAN原絲和碳纖維生產層面的原因。

第三,在預浸料自動鋪疊技術和整體成型工藝,已經成為發達國家成熟制造技術,但對于中國航空航天碳纖維復合材料領域,依然是工業化生產中最大的一塊短板,甚至空白。即便有了引進設備,我們對復材的物理性質,力學性能研究不透,對加工參數掌握不足,知其然不知其所以然,直接用國外的軟件設計復材方案,導致CFRP復材的產量低、價格高、質量不穩定和創新能力低下。軍用部件不計成本,也就罷了,而對商業化批量生產和應用,這就是一個重大的阻礙,很多廠家為此畏難而退,裹足不前,干脆直接用已經摸透的金屬材料做更有把握和更經濟。這是復材生產層面的原因。

123,123

第四,航空航天器的設計,需要結合復材性能特性,加強整體設計的思想,而不是簡單的替換原金屬部件。舉一個簡單的例子,國內某型軍機的平尾改用CFRP復材后,確實輕了不少,但卻因此改變了全機力矩平衡,需要通過配重進行調整,結果整機減重效果并不理想。當然,逐項替代也是一種有效的驗證步驟,但有一種理念需要強調:局部優化不代表整體優化。在復合材料應用愈加廣泛的今天,頂層設計,全局優化,才能最大化的發揮復材的最大功能效用和經濟效用。這是設計思想層面的原因。 copyright 123456

寫至此處,兵器迷覺得筆端異常沉重——回顧碳纖維復材的發展歷程,我們再一次感受到美國的強大和日本的扎實。這種強大是深入骨髓的,這種扎實是無所不在的。在碳纖維這個領域,他們傲然前行,卓越領先。 123456

這里面有著深層次的原因。如果不能正視這種真正的領先,反而意淫著多少年GDP趕上美國就揚眉吐氣了,那么GDP第一長達上百年的大清朝頹然崩坍的歷史,就可能重演。如果不能從長效機制和基礎研究上練真功夫,那么我們今天的進步就可能是局部甚至短暫的。

copyright 123456

當然,承認現實不代表低頭認輸。中國強大過數千年,也落后過數百年,并且已經追趕過數十年。雖然領跑者的數量和差距正在縮小,但學習和追趕仍將是我們這個民族今后很長一段時間的常態。懷著這樣的心態來看問題,美日的領先和強大,就能夠成為中國崛起成型過程中最好的熱壓罐——我們今天的挫折和困難,就像碳纖維和復材形成過程中的高溫和預浸料。忍辱負重、腳踏實地、科學精心地調制這一痛苦和嚴苛的過程,是中國軍工,乃至中華民族走向真正強大的必經之途。

123,123

期盼著中國制造碳纖維的千絲萬縷,勝金克鐵;

copyright 123456

憧憬著中國碳纖維復材制造的航空器,自由高飛。 copyright 123456

注:所有資料來自于互聯網公開報道和公開出版物,如:

《碳纖維的制造和應用》 本文來自123

《碳纖維制造工藝》

《大絲束碳纖維應用研究》 本文來自123

《飛機復合材料構件詳解》 123456

《中國碳纖維工業現狀和碳纖維應用》

本文來自123

本文還引用了航空制造網的信息和圖片,在此一并致謝!