自動鋪帶機床(ATL)主要用於平面型或低曲率曲面的準平面型復材整體構件層鋪制造,因此對於復雜高曲率輪廓復材整體構件——比如飛機的機身段/機頭/機尾錐體、噴氣發動機整流罩、進氣道、噴管、錐形管、壓氣機葉片以及其他諸如橢圓形或“C” 形件等復材整體構件,使用ATL機床將無法進行鋪放加工制造,此時則需要使用自動纖維鋪放機床(AFP),這也將是我們這篇文章所聚焦的主題。 內容來自123456

實際上, 在20世紀70年代初,自動纖維纏繞機床(AFW)就已開始應用於高曲率輪廓復材構件的制造,如圖1所示,在民用工業中得到較多應用。

由於AFW機床纖維纏繞制造工藝是將一連續長纖維束帶采用連續反復纏繞到回轉的芯模上,通常不能實現縱向(0°方位)的纖維纏繞以及局部增厚或加筋,而ATL是利用滾壓輥將確定寬度的預浸料帶鋪放到相對平直的模具上,且路徑一般是有限的,但容易實現0°方向的鋪放及局部增厚或加筋層鋪。隨現代大型飛機中應用的復材整體構件輪廓復雜度越來越高,尺寸也越來越大,傳統AFW和ATL已無法滿足航空飛機制造實際應用需求。 123,123

為此,上世紀80年代末產生了將AFW機床纏繞功能和ATL機床層鋪、壓緊、切割和重鋪等加工能力融合集成在一臺設備上,此即出現了自動纖維鋪放機床(AFP),也叫自動鋪絲機。

123,123

123456

123456

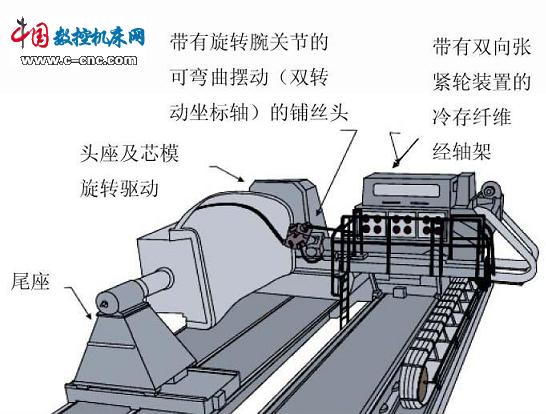

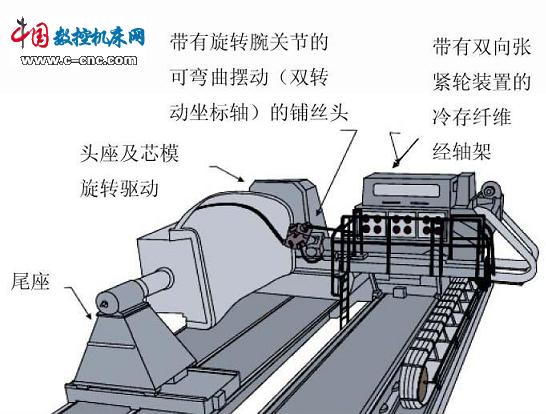

圖2 AFP機床基本結構

本文來自123

典型AFP機床基本結構如圖2所示,主要包括有可實現機床鋪放頭正交3軸運動的機床主體裝置、回轉芯模支撐與驅動裝置、帶雙轉動坐標軸的鋪絲頭功能部件和纖維經軸架輔助裝置。 本文來自123

從功能上講,AFP和ATL一樣都是利用滾壓輥將預浸料纖維“束帶”精確地鋪放到確定位置上。但和ATL機床相比不同的是,首先AFP可根據鋪放層輪廓形狀需求有目的地選擇1~n個 “纖維束”來組成確定形狀的束帶,因而可層鋪復雜的、甚至帶窗口的曲面;其次,AFP機床通常設計有一個驅動芯模回轉的旋轉坐標軸,被稱為芯模旋轉軸(臥式)或芯模旋轉工作臺(立式)。顯然,這是繼承了AFW機床的結構和功能。因此,和AFW/ATL機床相比,AFP機床結構和控制功能也就更復雜些。 123,123

自動鋪絲機AFP機床一出現,立即在飛機復材整體構件制造中得到了廣泛應用。世界一些著名的數控加工機床制造商和專業復材構件加工設備制造商針對航空飛機制造用戶不同需求,都在極力快速地推出他們最新的各種不同類型的AFP機床,以期占領更多巿場份額。 本文來自123

AFP機床鋪絲頭

鋪絲頭是AFP機床最為關鍵的功能部件。典型AFP機床鋪絲頭一般包括有纖維束(Fiber Tow)牽絲分配輔助裝置、送進、夾緊、剪切、重送、加熱和滾壓等裝置構成,以實現AFP機床的各種鋪放功能。這里以Cincinnati公司的AFP機床鋪絲頭為例,對其基本結構作一簡要介紹,見圖3。 123456

|

123456

圖3 AFP鋪放頭及其結構原理圖 本文來自123

|

1. 纖維束牽絲分配輔助裝置

纖維鋪放過程中,單根預浸料纖維一般被稱為“纖維束”,由纖維經軸架中被引出,通過牽絲裝置引導在鋪絲頭處,若干并列的纖維束構成了具有特定寬度的“纖維束帶”(Band/Tows)薄層。這種復材纖維束帶薄層在AFP機床CNC系統控制下可被精確地鋪放在工件模具表面上某一確定的位置處。 123,123

目前,AFP纖維束典型的是由12K單獨的長纖維(filaments)組成的,纖維束標準寬度有3.2/6.4/12.7mm三種,最常用的為3.2mm。通常,纖維束典型的是以螺旋形式繞制在一種直徑7.6cm和長達28cm的中空的線軸上。對寬度3.2mm材料IM7-12K纖維束線軸,重量約為2.3kg,長度可達3350m。

AFP應用中,纖維束寬度精度對控制兩束間縫隙是很重要的。比如,一個被設計用來裝載3.2±0.38mm寬纖維束的鋪絲頭,意味著纖維束將被限制在3.2mm曲面空間內。如果纖維束實際寬恰好為3.2mm,那么鋪放的兩纖維束間不存在有縫隙。如果實際寬度僅為2.5mm,鋪放的兩纖維束間存在有0.7mm縫隙,如果實際寬度為3.8mm,鋪放的兩纖維束間存在有0.6mm重區。 本文來自123

目前,纖維“束帶”最多可由32根纖維束組成,束帶最大寬度可達102/406mm。通常每條纖維束都具有單獨可編程張力控制功能和牽絲輔助裝置,用以支持單獨纖維束鋪放并保持精確的張力。一般地說,纖維束張力不超過0.23kg,過高的張力將會導致在凹輪廓區鋪放時產生橋接(bridge -over)現象。

2. 剪切裝置

在纖維束鋪放過程中,任意纖維束可被切斷和調用,從而允許通過增減纖維束數目來實現改變鋪放的纖維束帶寬度和構成形式。通過調整纖維束帶寬度,就可以控制相鄰帶間裂縫或相互交覆蓋區的大小。 本文來自123

3. 夾緊裝置

在纖維束鋪放過程中,任意一纖維束都具有一定張力,當需進行剪切時須夾住後面之纖維束,以防止其回收而導致無法控制。通常,當要求切斷纖維束前執行這種夾緊操作,而當要求重送時松開夾緊裝置。

4. 重送裝置

鋪放過程中,需要對已切斷的纖維束重新鋪放到構件上時則通過重送裝置實現。

5. 滾壓裝置 123456

通過滾壓輥壓實鋪放的纖維束帶并有效實現層間粘連且緊貼工件型面,其壓緊壓力通常也是為可編程的,或為可設置的。

6. 加熱裝置

該裝置用於控制纖維束的粘度,確保滾壓裝置能有效壓緊鋪放的纖維束緊貼模具或工件型面,并擠走鋪層間空氣。典型AFP可控加熱裝置可控制纖維束升溫(27~32℃)產生必要的粘度,并在滾壓輥作用下能良好地粘貼在工件型面上;而在這之前,纖維束溫度保持在不高於21℃而處於低粘度或基本上無粘性狀態,確保控制纖維束能容易地從經軸架的線軸中抽出和傳送到鋪放頭。

nextpage copyright 123456

AFP機床在工業中的應用

1. Cincinnati公司VIPER系列機床

1985年,波音公司研發了第一臺AFP樣機,其設計的鋪絲頭已基本上解決了預浸料、切斷與重送以及集束壓實等技術問題。此後,Cincinnati機床公司在1989年推出了第一臺商品化AFP機床VIPER 1200,被用於V-22 Osprey軍用飛機4.21m長的復材後機身結構件的制造,見圖4。 本文來自123

123456

圖4 Cincinnati VIPER 1200 AFP機床用於鋪放V-22 Osprey後機身 |

原先該後機身是被分成9段後采用人工鋪放的,改用AFP機床自動鋪放時,被作為單一的通過AFP鋪放加工的整體構件,節省了扣件34%,減少修整和裝配勞力53%。通過纖維鋪放設計優化,纖維束浪費率減少了90%。 123,123

應用VIPER 1200 AFP機床進行F/A-18E/F超級大黃蜂軍機的復材機身蒙皮的鋪放,和采用人工纖維鋪放方式相比,節省勞力38%。

而應用VIPER 1200 AFP機床鋪放的采用蜂窩夾心結構的小型商務機Premier I全復材機身,僅僅包括兩個要加工的零件:從雷達天線艙壁伸出部分到後承力艙的前機身殼體,長8米;和從後承力艙到尾錐的後機身殼體,長約5米。整個復材機身重量不超過273kg。若采用金屬材料制造機身重為454kg(減重40%),且組成的零件多於3000個。 123456

同時,采用AFP機床自動鋪放和人工鋪放方式相比,復材纖維束浪費率將減少90%。顯然,對重達273kg的構件而言,復材纖維束費用的節約將是相當可觀的。

隨著鋪放制造的飛機復材整體構件尺寸越來越大,為滿足不同航空用戶需求,Cincinnati機床公司先後開發了AFP系列產品VIPER1200/3000/4000/6000設備。 123456

圖5(a)為英法德三國合作的歐洲先進復材發展研究項目中,BAE公司應用小型AFP機床VIPER1200制造的長4.5m、最寬處達2m筒形預浸料碳纖維全復材機身段(FUBACOMP),該構件是由Dassault公司設計的。

123,123 123,123

a. 筒形全復材機身構件 b. A380後機身構件

圖5 Cincinnati VIPER系列AFP機床加工機身構件 |

而使用中型AFP機床VIPER 3000,能夠鋪放生產大型商用飛機A380的CFRP復材尾錐構件,構件長4.77m,錐體兩端直徑分別為2.55m和400mm。圖5(b)則為應用VIPER 3000機床生產的新A380客機非主承力復材後機身構件,其截面積達5770×5800mm。 123456

Cincinnati最新VIPER 6000大型AFP機床鋪絲頭可裝載32束12.7mm寬纖維束,纖維束帶寬達406mm,能鋪放直徑6.5m、長達17m的復材構件,控制轉動心軸重量可達86.3t。

據報道,波音公司大型787“夢想”客機共設計有9個機身段構件,其中5個采用的是復材整體構件設計制造。Vought公司為波音787客機制造23%的機身部件,包括5.8×7m的47段機身和4.3×4.6m的48段機身復材構件,使用日本東麗的3900系列碳纖維/環氧樹脂預浸料復材,就是在Cincinnati大型AFP機床 VIPER 6000上進行自動鋪放制造的。48段機身復材構件所鋪層數,最薄處12層,最厚處多達100層。 內容來自123456

2. Ingersoll公司AFP機床

美國Spirit(斯匹里特)公司在堪薩斯州的威奇托工廠生產波音787的41段全復材前機身,為復雜外形輪廓的筒形整體構件(見圖6),使用Ingersoll提供的AFP機床進行制造。經AFP設備鋪放完成後的復材預構件在21.3米×9.1米的熱壓罐中固化,形成高韌可靠和高強度的整體復材構件。

本文來自123

圖6 波音787 41段前機身加工由Ingersoll臥式AFP機床完成 |

Ingersoll公司還生產提供帶芯模旋轉軸的臥式AFP機床,配置GE Fanuc多坐標CNC控制系統和復材編程系統(CPS,Composite Programming System),可用於飛機承力貨艙、油箱和錐體類等復雜結構件、發動機整流罩、承載的整流和起落架吊艙片等結構件的鋪放制造。 copyright 123456

該AFP機床,工作區設計為(4800-6000)×(14000-22800)mm,工作進給速度30m/min,快速移動速度達55m/min;定位精度0.05mm,全長0.4mm,重復定位精度0.025mm,直線軸加速度500mm/s2。

波音787客機的8.5m長的44段機身以及10m長的46段機身由意大利Alenia (阿萊尼亞)公司制造,裝備有Ingersoll公司的最新一代AFP Mongoose H3機床,應用32束12.7mm寬纖維束的鋪絲頭,鋪放速度和切割速度達30m/min,生產率可達720 m2/hr碳纖維。Ingersoll公司還提供帶芯模工作臺的立式龍門結構的AFP機床。 123456

至2005年,Ingersoll公司已向航空飛機工業提供了11臺AFP機床,按計劃到2009年底還會再提供8臺AFP機床。而該公司推出的最新一代AFP機床鋪放速度可達60m/min,切割速度50m/min。美國洛克希德? copyright 123456

馬丁空間系統公司(Lockheed Martin Space Systems)也購置有多臺Ingersoll公司AFP機床用於復材整體構件的鋪放制造。

3.MTORRES公司AFP機床

波音787客機的43段機身由日本川崎重工(KHI:Kawasaki Heavy Industries)制造,使用西班牙MTORRES公司的新一代AFP機床,見圖7。 123,123

|

本文來自123 本文來自123

圖7 MTORRES公司的新一代鋪絲機 本文來自123

|

在西班牙的馬德里復合材料研究中心也安裝有一臺同樣的新一代AFP機床。MTORRES公司的新一代AFP機床使用32束任選3.2/6.4/12.7mm寬纖維束的鋪絲頭,鋪絲頭由鋁合金材制成,尺寸小,慣量小,鋪放速度可達61m/min,機床線性軸加速度達3g,最高鋪放生產率達45-50kg/hr。 123456

ATL/AFP機床的優點

前面在介紹工業應用中的ATL/AFP機床時,對應用自動復材鋪放設備的益處已有所涉及,本節將對此作一專門介紹與討論。

工業實踐已表明,應用現代先進ATL/AFP機床層鋪生產復材整體構件,和傳統人工/半自動人工層鋪復材構件工藝相比具有許多顯著優點。 123456

1.提高鋪放生產率

使用ATL/AFP機床自動層鋪技術,自動化水平大大提高,盡管仍然需要少許人工層鋪操作,但和傳統人工層鋪工藝相比可減少傳統人工層鋪勞動量(人時)40%-90%,從而保證高鋪放生產率。

目前,作為測量ATL/AFP機床鋪放生產率的高低是以每小時鋪放復材公斤數來評測的。ATL機床鋪放生產率和被鋪放的零件大小有關,大型平板類復材構件可使用寬規格帶料,層鋪路徑長,鋪放生產率較高。 123456

一般來說,人工鋪放生產率平均0.5-1.2kg/hr。目前,ATL機床鋪放生產率平均達10-20kg/hr,CTLM機床最高可達20-30kg/hr,FTLM機床最高可達30-40kg/hr;AFP機床鋪放生產率平均可達10-30kg/hr,比人工鋪放提高5-20倍。 123456

2. 減少材料浪費,降低成本

人工層鋪帶料復材浪費率超過25%-30%,使用ATL復材浪費率僅3%-10%,平均約5%左右,材料利用率高。人工鋪放纖維束浪費率相當高,可達30%-50%。AFP機床由於纖維束可獨立鋪放控制,能根據零件輪廓形狀自動適應,幾乎不產生廢料,復材浪費率僅2%-7%。

采用自動化層鋪技術一般可降低生產成本30%-50%以上。這主要從減少勞動力費用和減少材料浪費兩方面來取得。 內容來自123456

一是減少勞動力費用:以GKN宇航公司制造A400M軍用運輸機23m長復材機翼梁為例,采用樹脂膜滲透成型(RFI:Resin Film Infusion)工藝,采用碳纖維帶料,使用人工層鋪費時180hr,勞動力費用40美元/hr,後來使用ATL自動層鋪費時1.5hr,勞動力費用150美元/hr,減少了勞動力費用95%以上,不僅有效減少生產成本,更重要的是生產效率提高了約120倍,制造周期顯著縮短。

二是減少材料浪費:從前面討論可看出,人工層鋪復材浪費率平均要高達30%-35%。一架A380飛機可能用碳纖維35t左右,僅翼盒復材用料就達5.3t,正常批量生產後,年耗量需要1000t。一架波音787客機可能用碳纖維25t左右,以年產60架計,則年耗量1500t。碳纖維環氧樹脂預浸料復材價格大約為120-180美元/kg。顯然,由於復材材料的節約將使得生產成本有相當可觀的減少。 內容來自123456

3. 制造精度高,質量穩定

使用ATL/AFP自動層鋪技術可提高制造精度。目前,使用ATL/AFP基礎鋪放精度一般可達1.2-1.5mm之內,最佳精度可達0.76mm以內,人工鋪放一般為±3mm。

使用ATL/AFP自動層鋪技術,鋪放、滾壓等制造工藝過程都是由程序自動控制,重復性與一致性好,質量穩定,不僅可避免人工鋪放可能發生的錯誤,同時在相同結構與同等強度下,和人工鋪放相比構件通常可減輕重量10%-20%。

4. 可自由鋪放制造大型復雜復材構件 內容來自123456

由於AFP機床每一根纖維束都可獨立地被鋪放、壓緊、切斷和重新鋪放等,即實現獨立鋪放工藝控制。因此,應用AFP便於鋪放制造大型復雜復材構件,便於實現纖維束在最佳角度下進行交錯鋪放、層鋪,以使得零件局部增厚或加筋層鋪,獲得不同壁厚的零件,以確保構件重量的最小化,并通過程序設計控制不同纖維束鋪放開/關/切割,可實現諸如窗戶、門、艙口等復雜開啟裝置構件成型制造。

而且,纖維束自動鋪放將不受自然路徑(Natural Path)軌跡限制,鋪放自由度大,可實現連續平滑移動變化(Fiber Steer),適合於大曲率復材構件成型制造;還可生產網狀結構的精邊。這種方式可以優化結構集成度、降低35%的材料浪費、減少後續加工需求及手工操作。 123456

另外,應用AFP既能夠鋪放制造大型復雜復材構件,也能夠鋪放制造簡單平板類復材構件,起到相當於ATL機床的功能作用,并提高設備自動化來提升生產率,加強了制造過程的可控制性,因此構件制造質量容易控制,自動層鋪復材構件生產流程路徑通常可大為縮短,因而生產占地空間減少,并能促進數字化復材結構件設計制造技術發展與應用。

nextpage

ATL/AFP控制系統與編程 123456

1. ATL/AFP需要專用的NC控制軟件

從前面討論可知,典型ATL/AFP需要配置9-11軸以上的多坐標CNC數控系統,通常其中5個聯動坐標軸用於產生鋪帶頭/鋪絲頭的滾壓輥在空間運動的自然軌跡(Natural Path),對AFP還包括對芯模轉動坐標軸的聯動控制。

這種運動“軌跡”控制很類似於典型主軸頭帶旋轉坐標的5軸聯動的數控銑床控制圓柱端銑刀運動一樣,不同的是,此時ATL/AFP的刀具中心為鋪帶頭/鋪絲頭的滾壓輥中心,且不需要設計用於驅動切削刀具的一整套主軸驅動裝置。 內容來自123456

同時,ATL/AFP控制系統“刀具軌跡”計算也不同於典型數控銑床的CNC系統。通常需要專用的控制軟件、編程系統和後置處理,以使得ATL/AFP多軸運動的編程及控制變得簡單,便於實現復雜構件的鋪放制造。

ATL/AFP根據鋪層設計要求,將纖維預浸料帶(鋪帶機)或預浸料纖維束(鋪絲機)逐層鋪在模具表面。對於ATL機床,預浸料帶一般呈硬挺狀態,通常只允許在很小的范圍內變形。 本文來自123

因此,為防止鋪放過程造成預浸料帶屈皺或撕裂、影響鋪帶質量以及甚至出現廢品,需確保鋪復雜曲面預浸料帶中心線只有沿特定的軌跡運動才能使預浸料帶變形最小。這種特定的“軌跡”即被定義為自然軌跡。而對AFP機床,雖有自然軌跡、固定纖維走向軌跡(Fixed fiber orientation path)和并行軌跡(Parallel path)等多種方法實現鋪放軌跡規劃,但按自然軌跡規劃仍然最為簡便。

2. 編程特點及典型的編程軟件 123456

盡管ATL/AFP機床為可編程的自動化CNC控制設備,但它和典型的金切數控機床有較大的不同,目前仍難以實現或者說達到典型金切數控機床那樣的高水平的人機交互操作。ATL/AFP機床的實際應用效果在很大程度上仍取決於復材構件制造設計、加工編程人員和操作人員的水平。 copyright 123456

因此,在選配ATL/AFP機床時,應關注相關聯的復材構件制造設計分析、編程和仿真軟件配置功能,并應對相關編程人員和操作人員進行良好的技術培訓。

目前,多數ATL/AFP機床制造商在提供機床硬件的同時,都能向用戶提供用於ATL/AFP加工應用的編程系統、後置處理和鋪放仿真軟件。 本文來自123

例如,Cincinnati公司可向用戶提供ATL/AFP ACES編程應用系統,西班牙MTORRES公司ATL/AFP配置Siemens 840D CNC系統并可提供在CATIA運行環境下一種可視化復材構件制造智能軟件包,而法國FOREST-LINE同樣提供在CATIA環境下復材構件CAM軟件CAAV5,作為復材構件鋪層和纖維鋪放的分析、仿真和編程工具軟件。

一些主流的商品化CAD/CAM軟件供應商也能提供復材結構件鋪層和纖維鋪放的分析、仿真和編程工具軟件,如CATIA復材構件設計模塊,包括復材構件設計CPD、制造設計CPM和工程設計CPE模塊軟件,設計人員/編程人員在編程前就可創建與仿真復材構件層鋪過程,并可提供工藝控制軟件和制造工藝數據記錄包優化等選件。 123,123

3. 編程系統構成與基本功能

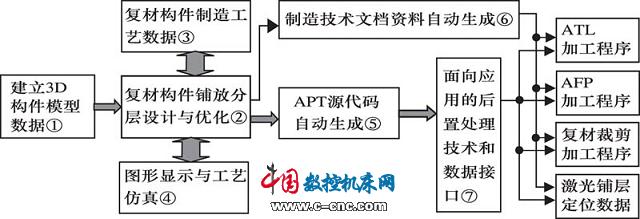

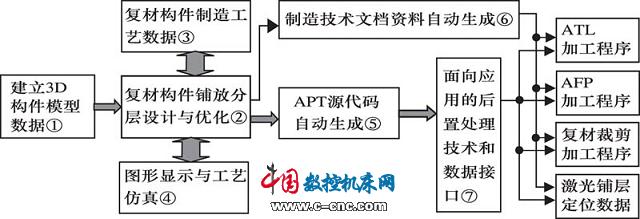

先進的復材結構件鋪層和纖維鋪放的分析、仿真和編程工具軟件通常能支持ATL/AFP應用,并適應不同類型的復材鋪放應用。圖8所示為典型的ATL/AFP機床離線編程系統基本組成框圖。

本文來自123

本文來自123

圖8 ATL/AFP編程軟件基本構成框圖 copyright 123456

3D構件模型多數提供直接接收CAD系統傳送來的3D構件模型數據,或完全可集成在主流的CAD/CAM系統數字化設計制造環境中應用,支持包括手糊、模塑、預浸料帶鋪覆及纖維鋪放等技術在內的大多數復材生產工藝,實現復材構件快速設計和制造。

構件層鋪設計與優化通常包括鋪層初步設計、工程詳細設計和可制造設計。

初步設計主要基於零件結構分析數據進行構件幾何建模,建立構件表面模型;進行層合板、區域和鋪層定義,并實現區域和過渡區域建模。

內容來自123456

工程詳細設計是在幾何建模基礎上進行復材構件制造的基本單元每鋪層的建模,自動生成構件區域鋪層定義,一般包括復材類型、幾何輪廓、鋪放角度/順序/厚度/數量和參考坐標系等,并提供對鋪層的設計分析。通過自動生成層合板上表面來創建三維鋪層實體模型,為構件實現數字化預裝配、工裝設計以及運動部件的仿真模擬分析等提供支持。

可制造設計包括鋪層展開、材料余量定義、生產能力和生產率分析等若干方面。本文對此將不作更詳細的介紹。

復材構件制造工藝數據主要包括纖維材料、帶寬、帶厚、鋪放方向和縫隙容限等。

內容來自123456

圖形顯示與工藝仿真由軟件產生的圖形數據,能夠應用圖像軟件進行可視化顯示,包括鋪層展開二維平面圖形、展開數據,鋪層實體圖形等以支持下游制造生產,以快速獲得達到規范要求的理想產品與質量。同時多能提供鋪層過程工藝仿真模擬。

APT源代碼自動生成是由軟件產生的、能夠通過APT編譯器自動處理、NC數控應用處理(後置處理)以及適用於汽車工業、航宇工業和其他行業的復材結構化零件加工的APT源代碼。

內容來自123456

制造技術文檔資料自動生成是由軟件產生的各種相關的制造技術文件等作為復材構件生產和裝配的依據和工藝指導性文件使用。一旦設計模型有所改動,相關的文檔將自動更新。

後置處理技術和數據接口是面向具體工業應用開發的後置處理軟件,能夠針對具體應用將APT源代碼處理成對應的加工程序,并可通過相應數據接口傳送到具體制造設備中,實現了零件從3D模型(產品設計)、工藝規劃到加工制造的無縫集成,提升了復材整體構件制造自動化水平,縮短了構件制造周期。

篇尾寄語 123456

復合材料作為現代先進大型飛機主結構用材已是明顯的發展趨勢,復材整體構件已成為現代先進大型飛機的最主要特征,復合材料的飛機時代已經來臨。

作為鋪放制造復材整體構件的自動鋪帶機(ATL)與自動鋪絲機(AFP)則隨之得到極為快速發展和廣泛應用,成為現代先進大型飛機制造的關鍵設備之一,并處持續發展進步中,其應用日益完善,并開始向非航空應用領域擴展。

“十一五”期我國正式啟動實施了大飛機重大專項,并正加速進入實質性運作階段,這也對ATL/AFP機床提出了迫切需要。而我國在ATL/AFP機床研制、生產和實際工業應用等基本上還僅處於起步階段,和國際先進水平存在有較大差距。而本文對ATL/AFP機床基本構成、鋪放工藝原理、關鍵功能部件及其在現代大型飛機制造中應用現狀進行了較全面介紹與討論,希望對推動發展我國ATL/AFP機床與工業應用技術能有所幫助。

123456

123456  本文來自123

本文來自123