美軍F-35聯合攻擊戰斗機

美國的F-35有“世界戰斗機”之稱。3年前,美軍的“通用低成本輕型戰斗機”和“聯合先進攻擊技術”的新戰機理念在洛•馬-諾•格公司聯合研制的X-35上初現,美軍便選中它并命名為F-35聯合打擊戰斗機(JSF)。它的研制費用將達絕對空前的2000億美元,世界上還有8個國家參與合作,投入經費亦超過45億美元。預估市場有4000架需求意向,這令世界傳媒驚疑。

當奧巴馬在今年年初時宣布美國國防部(DoD)財政計劃中將削減F-22戰斗機的投入,洛克希德馬丁航空公司位于德克薩斯州Fort Worth工廠的員工們,可謂喜憂參半。該工廠不但負責F-22戰斗機的總裝工作,而且還負責F-35閃電II型戰斗機的組裝工作。F-35確實應該算得上是在國防部年度財政削減計劃中的幸存者。 copyright 123456

從預算角度看,國防部已經體現出對F-35(聯合攻擊戰斗機JSF)的偏好。它的造價為8300萬美元左右,與F-22的1.43億美元的價格相比,還是較低廉的。F-35戰機項目不但與伙伴國共同擔負開發費用,而且這些國家也是該戰機的大客戶。F-35戰斗機由美國等9個國家合作投資研發。8個合作國為英國、意大利、荷蘭、土耳其、加拿大、澳大利亞、丹麥和挪威。按計劃,這8國將購買大約730架戰斗機。洛克希德馬丁公司計劃在2036年前,共交付3000架次的F-35型戰機。

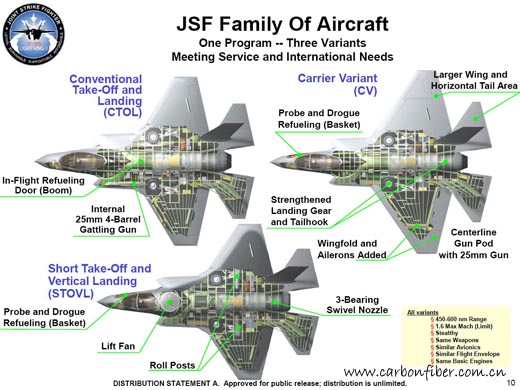

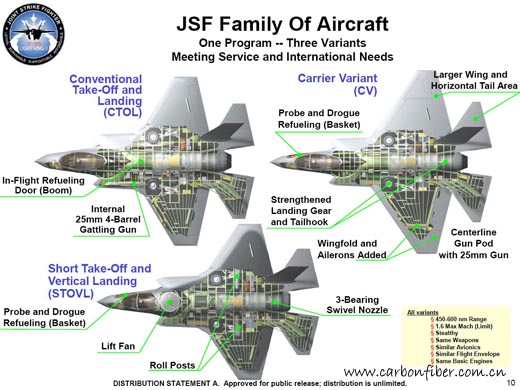

與空對空F-22戰機不同,F-35是一種多用途戰機。將對空對地攻擊基于一身。因此美國飛行員不得不掌握更為先進的駕駛技術。F-35有三個不同的版本:F-35A常規起降型(CTOL)、F-35B短距起飛垂直降落型(STOVL)以及F-35C艦載型(CV)。這款多用途戰機的強大攻擊力足以取代美軍中的F-16, A-10, AV-8B 和F-18戰機,以及英軍中的the Sea Harrier和GR.7戰機。F-35的出現,能夠使美軍目前的F-22和F-18E/F船隊得到有效補充。而從制造業角度來說,F-35三種版本,其中至少有20%在設計上是相同的。由此降低了項目設計成本。 本文來自123

歷時十多年的發展

洛克希德馬丁公司在2001年10月項目中標,是F-35戰機的主要承包商。諾斯羅普格魯門公司和BAE系統公司是該項目的主要合作伙伴。這三家公司超過通過了12年的系統研發及驗證(SDD)階段,該階段包括生產19架戰斗機并完成全部相關測試工作。復合材料在F-35的研發和生產過程中始終扮演重要的角色。諾斯羅普格魯門公司在加州的Palmdale工廠完成中部機身的生產;BAE系統公司在其英國Samlesbury工廠生產后部機身;猶他州的ATK公司生產機翼蒙皮;洛克希德馬丁公司負責前部機身的生產并在其Fort Worth工廠完成F-35總裝工作。F-35的首飛已被一推再推。主要的原因有設計的重量超重問題,但更頭痛的是經費的制約。據美國《每日航宇》報道,美國會撥款委員會從2004財年預算申請中削減了天基雷達、先進寬帶系統、導彈防御和F-35戰斗機等計劃的部分經費。洛克希德馬丁公司無奈宣布:新一代F-35戰斗機的首飛時間從2005年秋天推遲到2006年8月。 幾經波折,首架F-35戰機于2006年12月15日第一次飛上藍天。 copyright 123456

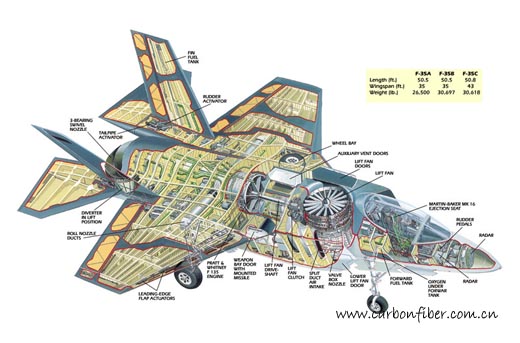

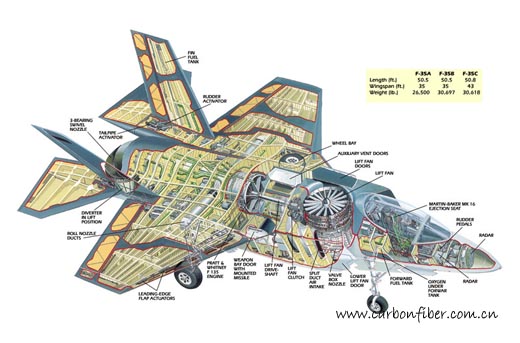

F-35各部件圖解

三款F-35參數對比

對于戰斗機制造商來說,最大的挑戰莫過于利潤問題。因此,必須在飛機的每個部件,哪怕極小的一個零部件,也要盡量做到成本優化。也許正是碳纖維復合材料成就了F-35戰機:超過35%機身結構件和機體表面都使用了碳纖維復合材料。機身、機翼和尾翼來自不同的供貨商,對于洛克希德公司來說,他們面臨的最大挑戰就如何有效控制機身復合材料蒙皮的厚度。

F-35需要減少910公斤。當F-35正在為重量問題撓頭的時候,又有一個不妙的消息傳來:美國國防部將開始審評美海軍提出的有關減少JSF采購量的議案。美海軍在提案中表示,為了增加艦船的采購量,希望將原計劃采購的JSF數量從1089架減少至780架,其中原計劃采購609架短距起飛;垂直降落(STOVL)型,現改為采購350架;原計劃采購480架艦載(CV)型,現改為430架。

內容來自123456

自然,如此大量地減少F-35的采購量將導致它的成本上漲。根據原來預算,空軍需求的常規起降(CTOL)型單機價格約為2800萬美元,海軍和海軍陸戰隊需求的STOVL型單機價格約為3500萬美元,艦載型單機價格約為3800萬美元。假如美國國防部同意海軍的提議,則F-35的單機價格還會有不同程度的提高。這不僅將使國際合作伙伴遭受打擊,同時也將因價高難求使其未來市場前景面臨尷尬。

洛克希德馬丁公司的技術代表兼JSF生產運營主管Don Kinard表示,公司內部相關技術人員當初花了相當長的時間,來評估可用來生產飛機框架和蒙皮的各種不同的原材料:復合材料,鋁,鈦,鋼。不但要兼顧性能方面,同時還要考慮成本投入。

“那么,我們能不能造一架全部由復合材料打造的戰機呢?”“當然可以。但是,任何事情,不是僅僅因為我們能夠辦到,就一定要做的。我們在進行任何一個項目的時候,都要考慮成本效益。我們要評估,在機身的哪個部位使用復合材料,能夠最大化的發揮它的價值。” Kinard說。

123456

F-35正在等待安裝碳纖維增強機身蒙皮

F-35德國加工工廠自動鉆孔系統需對前部機身1500個孔

在F-35的SDD階段,機身各部分生產工作有所不同,主要取決于供貨商對零件復雜性和成本效益的考慮。例如,ATK公司,采用自動鋪絲技術(AFP)生產大部分復合材料機翼部件。洛克希德公司內部采用手糊工藝生產前部機身蒙皮。隨著F-35進入投產階段,還會有更多的美國國內和國際的航空業供貨商加入到復合材料部件的生產中來,包括:意大利阿萊尼亞航空公司,挪威的康斯堡防務系統公司,丹麥的Terma A/S公司,土耳其的TAI公司,等等。Kinard說,“我們幾乎把全世界生產復合材料的先進公司整合到了一起。”

Kinard表示,他和洛克希德公司其他技術人員始終把F-35機身復材蒙皮厚度作為關注的重點。蒙皮厚度的一致性對于F-35的重量、性能和制造成本方面起關鍵作用。洛克希德馬丁公司和他的合作伙伴希望通過兩種方式,使蒙皮厚度達到期望標準,避免超重的問題:考慮通過改變隔框間距與蒙皮厚度之間的比率降低飛機總重量,達到減輕2000磅(908千克),即約為總重30000磅(13620千克)的8%的目標。公司還在內部系統尋找降低重量的可能,擬將機體結構、線路和導管減重達1800磅(817千克),而另外200磅(91千克)將從任務系統和運載系統中做文章。

123,123

洛克希德公司的Fort Worth工廠在整個F-35生產中起關鍵性作用。“對于整個裝配工作來說,修整和加工任務是龐大的。” Kinard說。同樣,來自生產技術小組的工程師在項目實施過程中的作用也是不可替代的:他們要根據相應的需求開發出不同的應用和加工程序。

控制蒙皮厚度,通過基于仔細測量的增加減少復合材料鋪層,有時候需要機加工

JSF航空電子系統雖沒有引發問題,但軟件開發仍是潛在的關注問題。F-35型機上有大約600萬個代碼節點,飛行模擬器上也有600萬個,加上交聯系統上的約300萬個,總共1500萬個,這些代碼節點中有些是從F/A-22計劃中重復使用,鑒于F/A-22計劃產生令人困擾的航空電子問題,F-35開發商還是要在軟件開發方面處處小心,謹慎從事。休德遜稱,航空電子對飛機而言相當關鍵,從某種意義上說,軟件是航空電子中一個極其復雜的裝置,一架飛機需要傳感器,才能投入戰斗。

本文來自123

一旦復合材料機身蒙皮完工,技術人員將完成機身結構配件部分。安裝工作是在在機身蒙皮預先測定的位置上鉆孔并安裝上緊固件。如何采取正確的方式鉆孔并安裝緊固件成為了F-35重要的問題。

鉆石涂層的碳陶瓷鉆頭

F-35生產小組在制造過程中使用了全數字設計技術,這有可能永久的改變飛機設計制造的工作方式。洛克希德•馬丁公司項目發言人稱,JSF是第一架從一開始就完全實施數字化設計的飛機。JSF制造商在數字化技術應用方面創造了新的先例。完全數字化的方法在節省時間和成本方面產生了巨大效果。JSF的“數字化三維實體設計”意味著世界上參與項目設計的所有設計人員都有權進入設計網頁,虛擬飛機可以用數字進行操縱,因而使制造商避免了在制造物理樣機時的返工和昂貴的制造成本。JSF工作小組具有一個環球網絡系統,按照允許的級別進入數字化設計網頁,無論是意大利、挪威、加利福尼亞還是得克薩斯州的工程師和供應商都能進入這個數據庫。設計和修改數據可以即時傳送,效率和準確率大大提高。還可以應用數字化數據進行產品加工并能夠獲得精確的尺寸,如高精密鉆孔,通過取消分解制造零件的步驟減少了工藝程序,確保了加工的準確性。它所節省的時間和金錢是不可想象的。

內容來自123456

“在聯合攻擊戰斗機(JSF)的生產上,我們在封合整個結構之前就開始向其中裝填內容,” Kinard說。如果飛機內部的系統需要進行一些調整的話,這樣做可以降低子結構或者是附屬結構(例如飛機的艙門或者是面板等)受到損壞的風險。

AMAMCO’專用鉆孔工具為F-35機翼蒙皮鉆孔

這一新的飛機制造方法同時也意味著更多的自動化技術將會被應用到這一生產線當中來。洛克希德公司負責建造飛機的前部機身和機翼部分,這些部分是最大也是最為復雜的部分。工人們正在使用機器人制造機翼。機翼被垂直豎立起來,周圍是一些能夠上下移動的支架。“以前我們從未嘗試過把機翼豎立起來進行工作。

自動鉆孔技術的使用使工人們在制造飛機的時候不用再花費幾天的時間靠手工來鉆孔。機翼上通常有幾百個孔,制造一架聯合攻擊戰斗機需要鉆3000多個孔。現在這些工作只需要一個過程就能夠完成了。

123,123

另外一項技術革新是公司的一名工程師提出的使用自動化技術來進行扣釘的安裝。工人使用一個激光裝置可以實現扣釘與相應鉆孔的正確匹配,而用不著使用人工手段把這一信息從他們的設計說明書上轉移過來。這是一項非常大的改進。