復合材料在航空領域中的大量使用為復合材料技術的發展注入了強大的活力。現代飛機結構多大量采用復合材料,因其能夠實現飛機運行低燃料消耗、高巡航速度、高效益及舒適的客艙環境。而復合材料的高成本卻限制其擴大應用與發展,為此,許多國家制定并實施了低成本復合材料計劃,截至目前,復合材料低成本化仍然是復合材料技術發展研究的核心問題。

在20世紀80年代后期,以美國為首的西方發達國家開始研究并首先應用了一項新技術即復合材料設計制造一體化技術。設計制造一體化技術可以提高產品的研制生產效率,保證產品質量,降低產品成本。

我國復合材料技術較發達國家相對落后,國內航空企業通過國際合作項目的介入,不但可以創造一定的經濟效益,又可以學習和掌握先進的復合材料零部件結構設計及制造技術,以及先進的管理方法和理念,最終為我國復合材料零部件設計制造技術的發展奠定基礎。國內航空企業通過不斷學習和積累,能夠提高自身能力,為我國航空復合材料制造起到引領和革新的作用。而在航空復合材料國際合作之初,先進的設計制造一體化技術就引入到了國際合作轉包項目中來,采用數字化設計制造技術可以提高產品的研制生產效率,保障產品質量,降低產品成本[1]。FiberSim、CPD復合材料設計軟件的引入可以使設計人員同時在零件幾何、材料、結構要求以及工藝過程約束之間進行權衡。設計人員使用這些專業復合材料軟件能快速可視化鋪層形狀和纖維方向,在設計階段即發現制造問題,并采取相應的糾正措施;可以進行復合材料零件的結構工藝性分析、工程設計、曲面展開、鋪層定義等,并通過相應接口將定義信息傳遞至自動下料機、激光鋪層定位儀,直接利用設計數據進行數控剪裁、預浸料激光定位鋪層,完全取消了圖紙并提供了復合材料零件數字化定義的單一產品數據源,提供正確完整的產品定義信息,不再由于不正確或不完整的尺寸以及數據傳遞錯誤造成返工,極大地提高了生產效率和產品精度。

本文來自123

國內外合作項目研究

1 龐巴迪公司

龐巴迪宇航下屬有蒙特利爾分部(原加拿大飛機公司)、利爾噴氣分部(原利爾噴氣公司,美國)、多倫多分部(原德哈維蘭)、貝爾法斯特分部(原肖特,英國)4家實力很強的飛機制造企業,其中(原)加拿大飛機和利爾噴氣原本就是2家世界知名噴氣公務機制造企業,各自的產品為“挑戰者”600和“利爾噴氣”系列。“環球快車”(Global Express,超遠程,90年代中期)、“挑戰者”300(超中型,90年代末期)、“環球快車”5000(“環球快車”的遠程改型,機身縮短,航程縮短)等全新飛機項目除了內部分工協作外,還采用國際風險合作方式研制。日本三菱重工是最主要的結構合作伙伴,負責整個機翼的設計和制造。2010年發起研制的“環球快車”7000和8000新一代超遠程噴氣公務機仍將采用國際合作的方式[2]。以上各機型都采用CATIA CPD完成對復合材料結構件的設計制造工作。

123456

2 波音公司

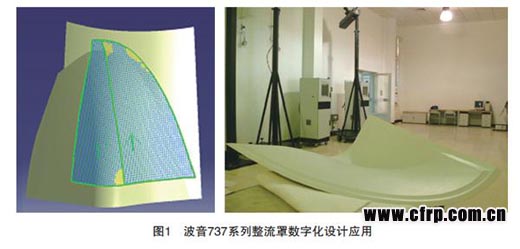

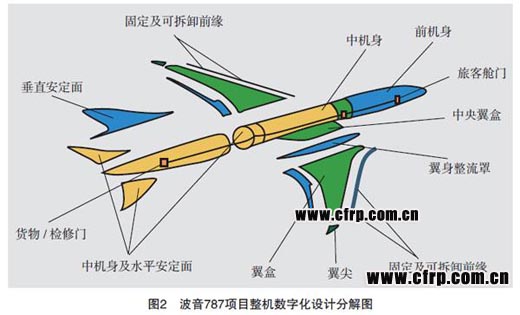

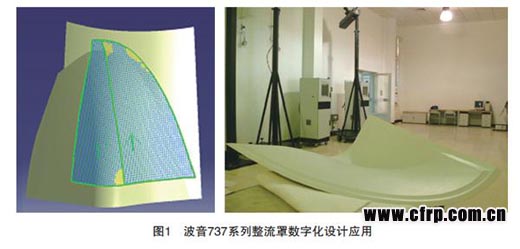

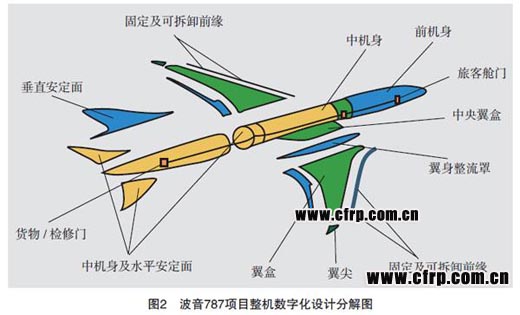

波音公司在與國內主機廠合作生產的波音737、747、787 系列飛機的翼身整流罩、內襟翼均采用CATIA CPD 模塊數字化設計制造完成[3]。波音787復合材料構件重量占全機結構重量的50%左右, 是迄今為止復合材料用量最多的一個機型: 其機身、機尾翼采用碳纖維層合結構;而升降舵、方向舵卻保留了過去采用的碳纖維夾芯結構; 發動機艙除受力大的發動機吊架外均采用碳纖維夾芯結構; 整流罩采用玻璃纖維夾芯結構。其復合材料件的生產分布在全世界各地進行, 而且采用了許多新工藝、新設備和新材料。其中復合材料的數字化設計制造是復合材料零部件制造的主要設計手段。具體的應用實例如圖1、圖2所示。

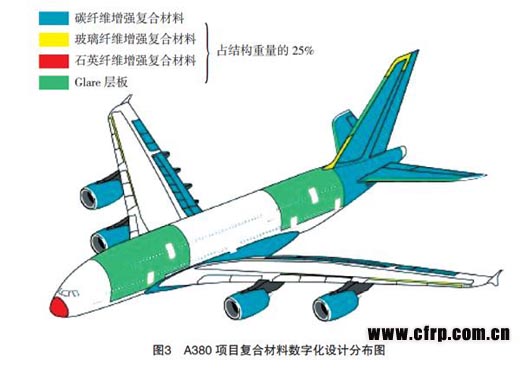

3 空客公司

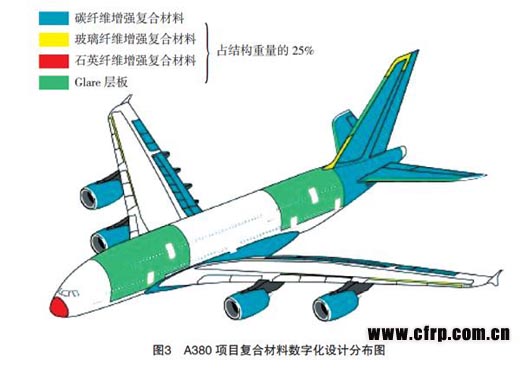

空客公司在整個A350 XWB項目、A380復合材料項目中完成了對所有復合材料零件的CATIA平臺設計,并使用復合材料設計模塊完成數字化的設計制造任務。以空客A380(圖3)為例:其復合材料用量占到結構重量的25%,機身段、尾翼段、襟副翼的設計制造都是采用CPD模塊對設計制造流程進行優化。空客公司的工程師用CATIA定義模具面、層的位置和邊界、泡沫夾芯的位置等。CPD軟件將層管理起來,為每個層自動生成表格,記錄非幾何信息與層的邊界、相關的標記等聯系起來,確保層在制造過程中能正確定位。CPD的文檔功能,生成鋪層圖、鋪層表、材料表和序列表,從而使空客的復合材料設計工作時間降低了約50%,采用了新技術和軟件設計制造復合材料部件后,空客公司節省了5%~25%的初始設計時間,減少了45%的反復設計修改時間,極大地降低了手工鋪層的時間,達到了全過程控制復合材料鋪層,消除了反復試驗的過程,提高產品質量的同時最大限度地降低了產品的廢品率。

123456

國內復合材料零件設計制造現狀

國內復合材料零件設計制造現狀

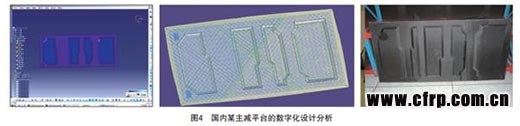

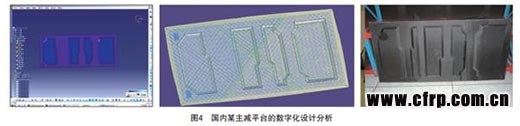

通過大量的復合材料零件設計制造的國際合作項目,我們可以學習和掌握先進的結構制造技術、設計技術,以及先進的管理方法和理念。例如,中航工業哈飛集團自20世紀90年代國際化合作初期就已經完成復合材料結構制件轉CATIA設計平臺的建立,在本世紀初完成了對復合材料零件數字化設計制造的探索,其中國內某型直升機主減平臺的數字化設計制造流程如圖4 所示。通過國際復合材料轉包項目合作,中航工業哈飛集團已經將先進的復合材料數字化設計制造流程引入到國內現有的復合材料零部件的設計、生產中,并從中獲得了相關的國外復合材料先進的技術,且完成由合作項目到自主生產的過渡,為國內復合材料零部件的設計制造引領了方向。

copyright 123456

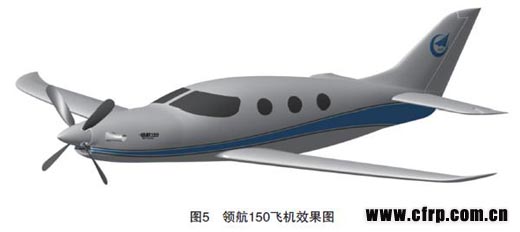

中航工業通用飛機有限責任公司自主研發的領航150飛機(圖5)其機身、機翼、尾翼均為復合材料構件,整機復合材料用量超過90%,以CATIA CPD 為設計平臺進行數字化設計制造。

復合材料數字化設計制造一體化研究

復合材料數字化設計制造一體化研究

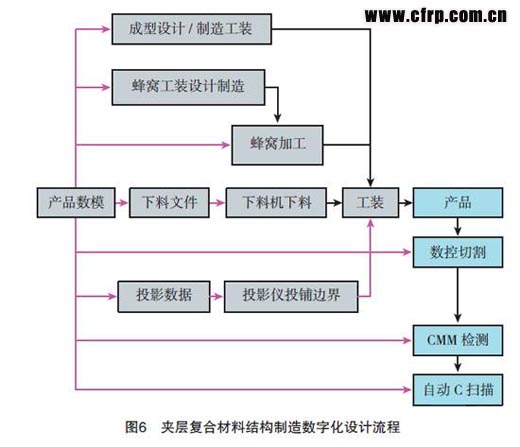

1 數字化的設計流程

通過合作項目的引入及預先研究,改變長期以來采用金屬零件設計方法進行復合材料構件設計的固有模式,而對復合材料構件的產品每一鋪層進行數字化定義,實現了將復合材料構件產品數字化定義數據從設計初期傳遞至工裝設計、工藝設計、數字化剪裁設備和激光鋪層定位系統的傳遞過程,在現有計算機軟硬件及數字化設備前提條件下,打通了復合材料構件從設計到制造過程的數據流。該流程可以簡要概括如下:

123456

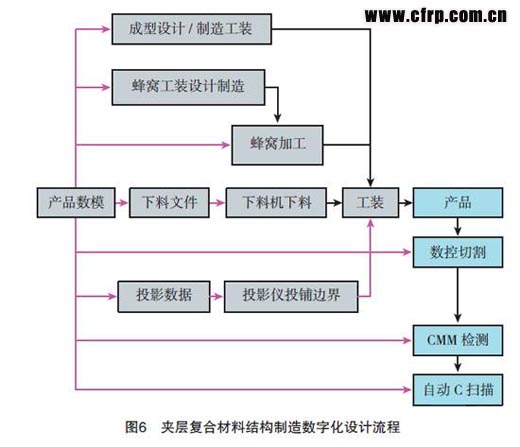

三維模型建好以后,用于工裝的設計制造,同時輸入復合材料專用設計/ 制造軟件,完成基于三維模型的鋪層展開。鋪層展開數據進一步提取通過數據接口生成下料機專用的排樣下料文件、直接支持Virtek 和General Scanning 激光投影系統的激光投影編碼以及用于纖維鋪放的鋪層文件等,通過數據接口將上述文件信息分別輸入到排樣系統、自動剪裁機、激光鋪層定位系統和纖維鋪放機等制造設備,自動進行優化排樣、下料、各鋪層精確定位以及纖維鋪放等。復合材料設計、制造一體化實現了零件三維模型到制造的無縫集成,極大地減少了不準確的鋪層尺寸和鋪設方向,提高了產品質量,同時自動切割和優化排樣減少了材料浪費,激光鋪層定位消除了手工切割樣板和手工鋪層樣本。夾層復合材料結構制造數字化流程[4] 如圖6所示。

本文來自123

本文來自123

2 復合材料構件數字化設計原則

在理論和實踐的基礎上通過對復合材料結構設計軟件的研究,形成了一套復合材料構件數字化設計原則。進行復合材料數字化設計時,除要符合復合材料一般設計要求之外,還要遵守以下原則:

(1) 分開的鋪層片之間需要進行對接或搭接,一般在連接區和有配合要求的區域對接,在沒有嚴格要求的地方搭接,搭接區域一般為12~15mm。

(2) 對鋪層進行制造可行性分析時,如有部分纖維變形過大,可采取優化鋪放起始點、優化拼接位置、局部區域打剪口以及鋪層分開后連接等方法來消除纖維變形過大。對于鋪設方向的垂線方向大于預浸料幅寬的鋪層,客觀條件要求必須要將預浸料分成片,可以通過逐步優化分片的位置和鋪放起始點使其通過仿真要求,對于特別復雜的零件可在局部打剪口。對于鋪設方向的垂線方向小于預浸料幅寬的鋪層,一般采取優化鋪放起始點來消除纖維變形過大,必要時可在局部開設剪口,剪口主要分為U型剪口和V型剪口,前者適用于鋪層局部受壓引起的纖維變形,開剪口后不需打補片;后者適用于纖維由于拉伸引起的纖維變形,開剪口后需要打補片。對于鋪層分開后連接除非在特殊情況下否則一般不用。

本文來自123

復合材料設計制造一體化是復合材料發展的必然趨勢

制造復合材料零部件的數字化設計的優勢體現在如下方面:

(1)復合材料原材料成本控制節約。

以中航工業通用飛機有限責任公司自主研發的領航150飛機為例,通過引入復合材料零件的數字化設計制造技術,使得單架機材料成本節約費用6萬元,以領航150飛機年產100架計算,每年材料節約費用超過600萬元;中航工業哈飛集團通過波音轉包項目的引入,實現某型號整流罩單架機約材料費用5萬元,年節約費用超過150萬元;哈飛集團通過對國際合作技術的研究最終完成了技術轉型,將現有機型的復合材料零部件的制造由原有的模線、樣板的手工模式轉換到數字化設計制造流程的應用中,廢品率降至生產初期的2%,并大大節約了設計、制造成本。

(2)設計周期的控制。

內容來自123456

從復合材料零件的設計到產品的整個周期,由原來完成設計工作移交到工藝進行制造前的生產準備,轉變成由數字化設計分析優化,通過軟件的前期優化、激光投影儀的自動下料機的配合使用,進而縮短設計制造周期、提升產品質量、減少產品報廢率。通過預研項目的初步分析,該數字化設計制造流程的引入可以使設計周期縮短20%,生產效率提高近25%。

復合材料結構件用量的比例已經成為飛機先進性的重要標志。復合材料設計制造一體化技術是充分發揮復合材料優點和特點的高效、低成本技術。在滿足結構總體性能要求的前提下,復合材料設計制造一體化技術不僅能減輕結構重量、提高產品質量,而且還降低了成型過程中的設備使用成本和工時,從而降低成本,特別是制造成本,是一種降低復合材料飛機制造成本的有效方法,是國際通用飛機結構設計制造技術的發展方向,也是國內復合材料應用發展的必然趨勢。

內容來自123456

結束語

本文通過對國外先進理念的分析、國際合作項目的引入及國內主機廠現有的自主對于復合材料零部件的流程的現狀分析研究,指出復合材料零部件未來的數字化設計制造的趨勢,以打造復合材料構件從產品設計、工藝設計、工裝設計、制造等過程的數字流程為首要目的開展研究工作,真正意義上實現了設計制造的低成本,也是國內今后復合材料設計制造的必然趨勢。(責編 夏宛)

來源:航空制造網

本文來自123

本文來自123