據日經BP社報道,CFRP(碳纖維增強樹脂基復合材料,簡稱碳纖維復合材料)與鋼板及鋁合金相比,雖可大幅減輕重量,但因為成本高,此前只被用在賽車及超級車上。目前業內正在開發可快速且低成本制造CFRP的技術。在已有使用先例的熱塑性CFRP方面,出現了采用RTM(樹脂傳遞模塑)成型工藝使成型品的成本降至以往的1/5~1/7的“可行方案”。而且,為了能夠在2020年前后正式采用,業內也開始挑戰利用熱塑性CFRP將成本降至1/10以下的“理想方案”。

RTM工藝可使高強度高剛性的熱塑性CFRP快速成型。通過成型后再向模具中注入樹脂,以及在強化纖維中不使用紡織品的改進措施來降低成本。采用該工藝每月可生產數千個CFRP部件,成型品的成本也有望降至原來的1/5~1/7。寶馬公司的“i3”與豐田的“雷克薩斯LFA”均積極導入了RTM工藝。另外,使用原來的預浸料也可在5~10分鐘內成型的技術也已誕生。 copyright 123456

在賽車及跑車中使用最多的是將預浸料層疊并利用熱壓使其固化的熱塑性CFRP。比如,日產汽車的“LEAF”(中國名:聆風)的馬達、再比如將減速機中置的EV賽車“LEAF NISMO RC”演示款都使用預浸料制造了從駕駛室到通風罩的絕大部分部件(圖1)。

圖1 日產汽車的“LEAFNISMO RC”

(a)駕駛室與通風罩使用了CFRP,重量為925kg,比量產車輕了495kg。(b)馬達中置。(c)單體車身以預浸料工藝成型,上部以防滾架加固。駕駛座后方裝有鋰離子充電電池。

制造上述車輛的NISMO(日產賽車運動國際公司)還采用相同的方法制造了參加全日本GT錦標賽“GT500”級別比賽的“GTR”的CFRP駕駛室。LEAF NISMO RC盡可能地去掉了GT車使用的夾在預浸料之間的蜂窩面板及嵌入部件,通過簡化構造,降低了駕駛室的制造成本。

copyright 123456

雖說成本大幅低于GT車,但LEAF NISMO RC的駕駛室的制造成本仍高達數百萬日元,這個價格可以買一輛汽車了。單殼體車身的重量為150kg,單位重量的成本非常高,折合每公斤數萬日元。

不使用熱壓罐

原來的制造方法因層疊預浸料需要花費人力,而且使用熱壓罐的固化時間較長,所以成本較高。因此,研究人員為降低成本而省去了層疊工序及熱壓罐固化工序,改進了成型工藝。

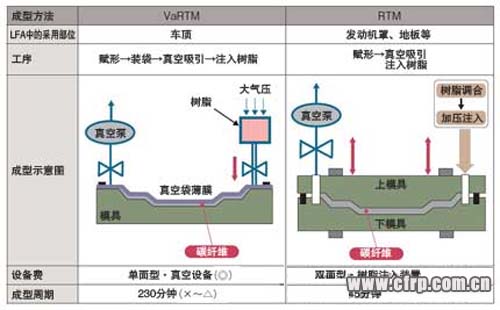

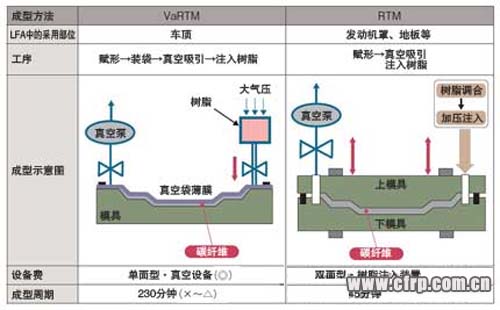

改進的成形工藝主要有兩種,一種是為成型飛機部件等不需要入爐的大型部件而開發的VaRTM(真空輔助樹脂傳遞模塑),另一種就是RTM(圖2)。VaRTM是在模具內層疊碳纖維,以薄膜袋包覆模具后進行真空處理,這一點與預浸料的成型相似。但該方法不使用熱壓罐,而是利用真空負壓使樹脂浸漬在纖維中,然后對模具加熱使其固化。

本文來自123

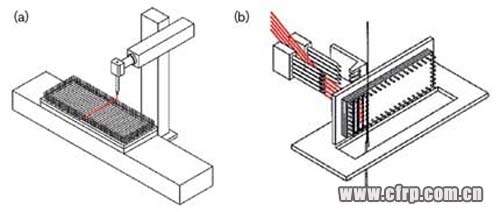

圖2 VaRTM(Vacume assisted RTM)與RTM(豐田的比較)

RTM工藝以上下模具夾住預成型坯(將纖維片層疊后按最終形狀賦形并臨時焊接),然后向模具內注入樹脂并使其固化。

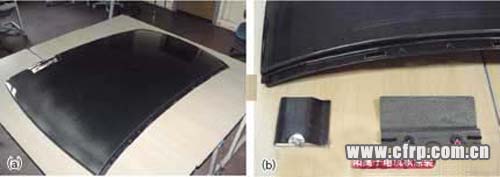

富士重工業2011年發售的400輛限量車型“翼豹WRX STItS”的車頂就使用了VaRTM工藝〔圖3(a)〕。據該公司介紹,在小批量生產時,因不需要制造模具,所以模具費用低于RTM。

圖3 富士重工業的“翼豹WRX STI tS”的車頂

(a)采用東麗的VaRTM工藝成型,車頂的重量減輕到了5kg。(b)前后夾住樹脂墊圈以螺釘固定,左右螺母部分進行了陽離子電沉積涂裝

翼豹WRX STItS的車頂重疊了4層將纖維織成格子狀的“平織”片材并注入了樹脂。對模具加熱30分鐘左右使其固化后,再進行熱處理后工序,最后進行涂裝。該部件由東麗負責成型,碳纖維使用了名為“T300”的拉伸強度達到3.5GPa的通用產品,纖維為將3000根纖維絲扎成一束的“3k”產品。

123456

車頂的剛性非常重要。碳纖維單體的彎曲剛性較高,但CFRP由于改變了纖維的方向并將其層疊在一起,所地會導致某個方向的剛性降低。為此,相對于鐵(Fe)制車頂的厚度為0.7mm,CFRP車頂的厚度卻達到了1.6mm,為前者的兩倍以上,由此來確保剛性。而質量則由10kg減至6kg(車頂本身為5kg),減輕了4kg。

車頂以粘合方式及螺釘來固定在車身上,前后和左右均有8個螺釘固定。改進點是,為了防止Fe與CFRP的接觸部發生電解腐蝕,采取了用聚氨酯墊圈來絕緣、使用不銹鋼螺釘、以及對嵌入件施以陽離子電沉積涂裝等措施〔圖3(b)〕。

量產性較高的RTM工藝

采用VaRTM工藝雖可在小批量生產時減少模具費用,但成型時間長達4個小時。作為維修部件單獨購買翼豹的車頂時,價格高達35萬日元。即便按成本為售價的一半來計算,成型品單位重量的成本也達到了3.5萬日元/kg,與采用預浸料的方法差別不大。

123,123

RTM很有希望成為進一步降低成本的方法。RTM工藝需要上下模具及樹脂注入機,雖然初始投資較高,但成型時間只有7~90分鐘。由于能夠縮短成型時間,因此可大幅降低每個部件的設備折舊費。

除了邁凱輪的MP4-12C及意大利蘭博基尼的“AventadorLP 700-4”在駕駛室成型時采用了RTM工藝之外,年產1萬輛以上的寶馬“i3”也采用了該工藝。

下面以i3為例推算一下RTM成型品的成本。假設車輛價格為400萬日元,車身價格應該低于100萬日元,在此暫且假設車身成本為50萬日元。該車的EV模式續航距離可達到130~160km,因此需要容量為20kWh左右的鋰離子充電電池,光是電池成本就需要100萬日元以上,所以能劃分給車身的成本肯定不多。假設駕駛室的重量為Fe車身200kg左右的一半,也就是100kg,駕駛室成本為50萬日元的話,成型品成本就是5000日元/kg。

copyright 123456

該車之所以大膽采用CFRP駕駛室,是因為輕量化車身有利于減少搭載的鋰離子充電電池的容量,從而削減電池部分的成本。i3在兼做電池保護架的鋁合金梯形車架上,安裝了CFRP駕駛室,以螺釘和粘合方式將二者固定在一起(圖4)。如果車身較輕,便可相應地減少電池的容量。

圖4 寶馬“i3”的試制車身

在裝有鋰離子充電電池與懸掛的鋁合金底盤上,安裝了CFRP車身。

通過多軸基材降低材料成本

為降低材料成本,技術人員改進了從預成型坯使用的片材、纖維到原料的整個供應鏈。RTM成型的絕大部分部位都采用多軸基材,該材料是將纖維單向排列、用白線縫合而成的。

多軸基材將UD(單向)片材以相互垂直的方向層疊起來,然后將其縫合在一起,使之同時具備X軸及Y軸方向的強度。CFRP大多使用“平織”片材,但不需要編織的UD材料造價較低(圖5)。

123456

圖5 德國西格里集團的多軸基材

重疊了方向互相垂直的纖維,通過縫合實現了一體化。該公司也向寶馬公司供應這樣的材料。

技術人員還改進了纖維絲的制造工藝。為寶馬公司供應的碳纖維以PAN(聚丙烯)纖維為原料,該原料由三菱麗陽與德國西格里集團的合資公司制造。PAN纖維在寶馬與西格里集團的合資工廠灼燒后制成碳纖維,通過預先扎成較粗的“5k”(5000根)束,實現了UD片材的低成本制造。

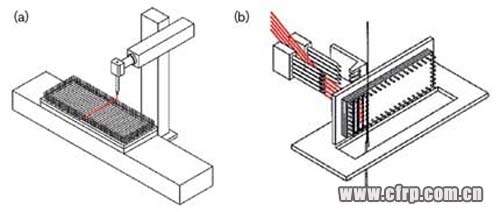

在RTM工藝中使用中空預成型坯

使用多軸基材的RTM實例是,以前就開始采用CFRP的寶馬“M3”車頂成型工藝。首先,將軋輥放在預成型坯成型機上拉出纖維〔圖6(a)〕。然后將纖維放在預成型坯的成型模具上〔圖6(b)〕。此時,為了臨時粘合層疊起來的各層片材,需要預先涂上粘合材料。接下來,關閉模具進行加熱,使預成型坯凝固成車頂的形狀,然后沖切掉溢出模具的部分〔圖6(c)〕。再用機器人將預成型坯投入RTM成型機,注入樹脂使其固化〔圖6(d)〕。

內容來自123456

圖6 RTM的成型工序

(a)從軋輥上拉出碳纖維,(b)將纖維放在對預成型坯成型的模具上,(c)涂上粘合劑后關閉模具,讓預成型坯凝固并切邊,(d)機器人將預成型坯投入RTM成型機。

雖然i3的側板是作為具有大尺寸開口部的單張板成型的,但預成型坯被分成了幾個小塊。制作側板的成型品(圖7)時,用裝訂機將成型坯的重疊部分固定在一起,將預成型坯的小塊連在一起,作為大預成型坯放在模具中。而后擋泥板等則由多個部件成型后粘合而成。

圖7 i3的側板

分成小部件來制作預成型坯,用裝訂機固定重疊部分。采用RTM成型工藝制成一體化的側板。

除了多軸基材以外,i3的CFRP部件還采用了中空形狀的預成型坯,例如車窗周圍就使用了像繩扣一樣編織的預成型坯(圖8,圖上看不到)。該部分采用了利用發辮原理制造繩索或帶子的編織技術。形成中空形狀時,將纖維編織纏繞在用失蠟鑄模制造的芯軸上,RTM成型后再將芯軸熔化掉。

內容來自123456

圖8 車窗周圍使用了編織物預成型坯

圖片中看不出來,車窗周圍的車頂及發動機罩附近的水平部材使用了像繩扣一樣的編織物。

該技術還被用在了寶馬上一代“M6”的前后保險杠上(圖9)。預成型坯的成型由西格里集團旗下的德國SGL Kumpers公司負責,編織機由德國August Herzog生產。

圖9 上一代“M6”的保險杠也使用了編織物預成型坯

由SGL Kumpers負責成型。左起分別為August Herzog公司的編織機、編織物預成型坯、RTM成型品。

LFA在3處采用了RTM工藝

日本廠商方面,豐田的雷克薩斯LFA是首款CFRP車。該車最初采用鋁(Al)合金設計,但中途改成了CFRP設計,駕駛室由CFRP制成,底盤部分由鋁合金制成。白車身重量為193kg,比使用鋁合金時減輕了約100kg(圖10)。

123,123

圖10 豐田“雷克薩斯LFA”的白車身

重量為193kg,其中CFRP占65%,鋁合金占35%。

制造雷克薩斯LFA駕駛室時采用了三種成型方法。側欄及前部艙壁等具有中空構造的主要骨架采用了預浸料工藝,前部碰撞吸能盒、A柱及地板采用了RTM工藝,后部部件采用了以碳纖維加固的SMC(片狀模壓料)成型工藝(圖11)。

圖11 采用預浸料、RTM及SMC工藝

大部分采用預浸料工藝,地板、A柱及碰撞吸能盒采用RTM工藝制成。后部部件采用SMC成型工藝制成。

駕駛室是在采用各種方法成型的部件上涂粘合劑,放在夾具上,在爐內固化60分鐘使其合為一體。外板方面,采用RTM工藝制成了前部發動機罩,采用VaRTM工藝制成了CFRP車頂。

內容來自123456

主要骨架采用預浸料工藝的原因是小批量生產,而且由于是一次構造材料所以要具備充分的強度。此次,預浸料纖維使用了除氣特性出色且能夠提高強度的多軸基材。而且,并未使樹脂完全浸漬在纖維束中,而是采用了處于半浸漬狀態的“半浸料”,該材料基本不需要使用熱壓罐便可獲得較高的質量。

RTM工藝由豐田自動織機協助開發,特點是將名為Vf的碳纖維含有率(質量百分比)提高到了55%左右,接近于預浸料的比率60%。設計之初,地板由6個部件粘合而成,因此需要很多模具。此次采用RTM工藝實現了一體成型,從而減少了部件數量和模具數量。

地板部分有10個預成型坯(圖12)。各預成型坯利用專用模具按部品形狀進行局部裝配及預成型。將這些預成型坯、用于吸收側面碰撞沖擊能量的波板狀部件,以及放入波板中空部的發泡芯放入模具,然后用RTM成型機注入環氧樹脂和固化劑。成型時間為45分鐘左右。

123456

圖12 地板采用RTM工藝將10個預成型坯合為一體

最初的設計將地板分為6個部件,后來采用RTM工藝統合成了一個部件。不僅減少了模具,還將工時縮短了80%,與粘合組裝相關的機械加工減少了50%。成型時結合使用了RTM工藝與注入壓縮工藝。

預成型坯使用了多軸基材(圖13)。豐田有機材料技術部長、負責雷克薩斯LFA開發的小澤學表示:“多軸基材的特點是成本較低,與織物不同,纖維呈直線狀,所以可提高強度”。

圖13 RTM用多軸基材

與寶馬的基材一樣,重疊并縫合了兩張方向相互垂直的纖維。

A柱預成型坯使用的中空編織物是利用村田機械的編織機生產的。該編織機不僅可改變編織物的截面形狀,還能使芯軸往返,通過重疊數層來增加編織物的厚度。LFA的A柱最厚部分使芯軸往返了6次,重疊了12層。如圖14所示,A柱與平板狀支架采用RTM工藝一體成型。而且,平板使用了外板剩余的邊角料,有效利用了昂貴的碳纖維。

copyright 123456

圖14 用編織物制作預成型坯的A柱

以編織物制作了中空形狀的預成型坯。采用RTM工藝將其與利用邊角料的支架一體成型。

此外,豐田自動織機公司還開發出了三維織物(圖15),可用于碰撞吸能盒的新預成型坯。該產品并不是二維纖維片,在將纖維片層疊之后還沿著Z軸方向穿過了纖維絲(圖16)。

圖15 三維織物與碰撞吸能盒

碰撞吸能盒的前端截面積較小,往后逐步增大,使其在碰撞時從前端開始變形。

圖16 三維織物的織機

(a)由纏繞在四周豎起的紡針上制造纖維片的裝置,以及(b)沿著厚度方向插入纖維絲的裝置構成。可制造厚度為10mm以上的織物。

內容來自123456

CFRP碰撞吸能盒的特點是沖擊能量吸收功能出色,其比強度大于金屬,而且不像金屬制品那樣會留下壓碎的殘留物。據東麗介紹,CFRP吸能盒單位重量吸收的能量比鐵制品高2.5倍。豐田自動織機此次開發的織物在遭到破壞時碳纖維夾層不會剝離,吸收能量是二維產品的1.2~1.5倍。

東麗實現RTM高速化

東麗為了降低成型成本,在RTM工藝的高速成型方面作出了不懈努力。以LFA為例,本來成型時間為45分鐘,東麗將其縮短到了7分鐘,最終目標是5分鐘。如果通過提高速度來降低成型成本,便有望將單位重量的成本降至原來的1/5~1/7。

東麗與英國Gordon Murray Design公司合作,制造出了CFRP概念車“TEEWAVE AR1”(圖17),采用RTM工藝制造了駕駛室。駕駛室僅由3個部件構成,重量為45kg,比鐵制駕駛室減輕了53%,但仍確保了12,000Nm/°的扭曲剛性,這一數值與普通車相當。

123,123

圖17 東麗的CFRP試制車“TEEWAVE AR1”

(a)車身尺寸為長3975×寬1766×高1154mm,車身重量為846kg。其中鋰離子充電電池重220kg。(b)駕駛室由三個RTM部件(地板、儀表板、后部面板)構成,重量為45kg。

東麗長期致力于RTM的高速成型,以前實現10分鐘的成型時間時,預成型坯配置為1分鐘,樹脂注入為3分鐘,樹脂固化為5分鐘,脫模為1分鐘。為了將耗時最多的固化縮短至5分鐘,該公司改進了固化劑。沒有使用原來的胺類固化劑,而是開發出了注入之初緩慢凝固、隨著不斷固化而呈指數函數聚合的陰離子聚合類固化劑。

以上介紹的是生產效率高于預浸料工藝的RTM工藝應用范圍不斷擴大的情況,而三菱麗陽則采用了與其他公司不同的方法。該公司開發出了通過改進傳統預浸料實現高速成型的技術“PCM(Prepreg Compression Molding)”。這是一種對預浸料進行熱沖壓成型的技術,成型時間只有5~10分鐘,估計可實現與RTM工藝同等的成本。目前已開始向汽車廠商提供樣品,最早將在兩年左右以后實用化。

123456

PCM技術首先加熱預浸料,并進行接近最終形狀的預成型。然后,再將其投入正式模具中,進行熱沖壓成型。改進點是開發出了固化時間較短的樹脂。

三菱麗陽試制的行李艙蓋采用PCM技術制成了外側,以預浸料熱壓罐成型技術制成了內側,重量比相同形狀的鋁合金行李艙蓋輕40%(圖18)。厚度僅為1.1mm,重疊了5層UD預浸料。能夠大幅實現薄型化的原因是,UD的強度比織物出色,而且優化了纖維的層疊方向。

圖18 三菱麗陽的熱沖壓成型品

對熱塑性UD預浸料進行預成型之后進行熱沖壓。重量為2.4kg,比鋁合金行李艙蓋輕40%。內側骨架以熱壓罐成型并粘合在一起。

據三菱麗陽介紹,PCM工藝的成型壓力為3~10MPa,高于RTM的0.5~5MPa,成型品表面的平滑性也高于RTM工藝,而且壓力達到2MPa以上時,表面不容易產生空隙等,可減少涂裝的前處理等。

copyright 123456

PCM工藝適合比較簡單的形狀,很難實現有凸條花紋或深沖壓的形狀。實現復雜形狀時,三菱麗陽打算將其與采用碳纖維的SMC工藝相結合。該公司還在開發在模具內與SMC一體成型以及形成中空部的技術(圖19)。

圖19 內側骨架采用SMC的實例

外側采用預浸料工藝,內側采用SMC工藝,在模具內同時成型為一體的前發動機罩。SMC工藝的形狀自由度很高,適合復雜形狀。

(日經BP社)