寶馬合作伙伴西格里復合材料公司(SGL Composites)已經開始為2014款寶馬i3和i8車型制造零部件。國際汽車工程雜志(AEI)參觀了這家走在行業前列的美國碳纖維工廠,見證了在車輛輕量化方面可能會對鋁合金造成巨大挑戰的創新材料的生產。

寶馬公司在2008年發布了其新開發的電動汽車家族之后不久,這家汽車制造商再次嘗試了一次新的冒險,有望使其在未來電動汽車和混合動力車領域獲得飛躍性的突破。

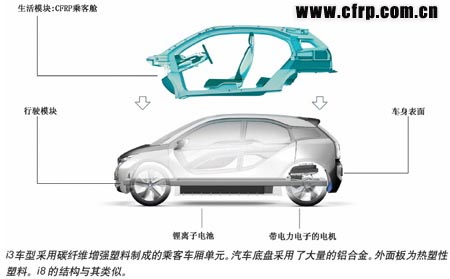

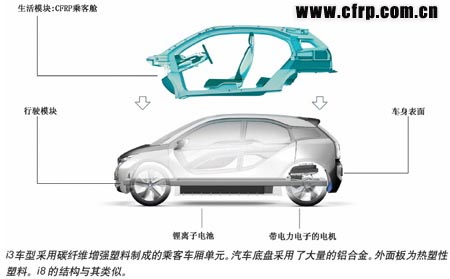

為了抵消鋰離子電池組帶來的重量負擔,公司決定車型的整個乘客艙結構用更加堅固、輕質、耐腐蝕的碳纖維增強復合材料成型。碳纖維乘客艙單元——密度只有鋁的一半,比鋼鐵輕50%——將與大量采用鋁合金材料的底盤相匹配,而車身外部面板將使用熱塑性塑料。

2014款寶馬i3電動汽車將于今年晚些時候將投入生產,總的目標是將其重量減輕200kg(440lb),來抵消電池重量。2014款i8車型——插電式混合動力跑車也將獲得相同的減重效果。一般來說,一輛車重量減輕100kg(220lb),二氧化碳排放量平均來看最高可降低10g/km。而這些車型(寶馬所謂Project i子品牌的首批車型)在乘客防護方面的性能都將受益于碳纖維優越的彈性模量及其拉伸強度——這兩個參數都超過硼鋼。

123456

寶馬公司利用自己的供應鏈,創造了一個大膽的、接近垂直整合的產品開發和加工戰略,希望減少碳纖維材料和部件成本,提高每個部件的生產效率,建立其在碳纖維方面的知識產權。

寶馬公司為此押寶于這種一直被認為高成本(30美金/磅)、小批量生產且眾所周知的主要用于賽車車身、高爾夫球桿和飛機行業的新型材料上,并與歐洲領先復合材料供應商西格里集團共同成立了一家合資企業——西格里汽車碳纖維公司,負責碳纖維材料的開發和制造。合資公司的工廠位于華盛頓州的摩西湖市,西雅圖以東約190mi(306km),廠房面積10,250m2,寶馬為此投入了1億美元,彰顯了這家汽車制造商對進入未來輕量化車身結構市場的決心。

“我們的目標是希望接近鋁合金材料的成本,目前我們還沒做到。”西格里汽車公司總經理Joerg Pohlman博士解釋道。“但是我們預見在未來幾年內會有這么一天,在整個車身結構方面可以接近鋁合金的成本。”

123456

雄心勃勃的增長計劃

雄心勃勃的增長計劃

2011年開業的位于摩西湖市的西格里公司是寶馬公司第一批在整個車身結構方面都采用碳纖維材料的量產車型(i3)成功的關鍵,而且要采用可持續、可靠且成本效率高的加工工藝。選擇這個偏遠的地區是因為華盛頓州東部的干燥氣候(太高的濕度不利于碳纖維生產),當然也是因為這個州在哥倫比亞河上建立的水電大壩可以提供的充足且相對廉價的“綠色”電能。

對于摩西湖的西格里公司,電力來源為40英里(64公里)外的瓦納龐大壩。“我們每千瓦小時支付約3美分[約為美國平均電價的三分之一],在德國的瓦克斯多夫工廠都需要9美分。”Pohlman博士透露。

123456

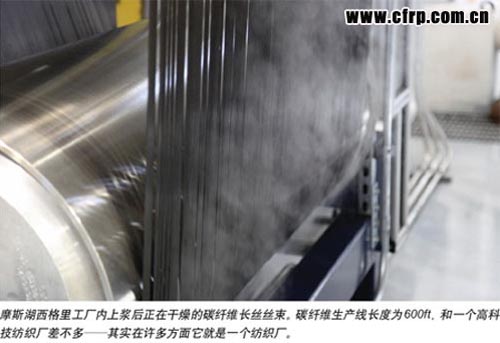

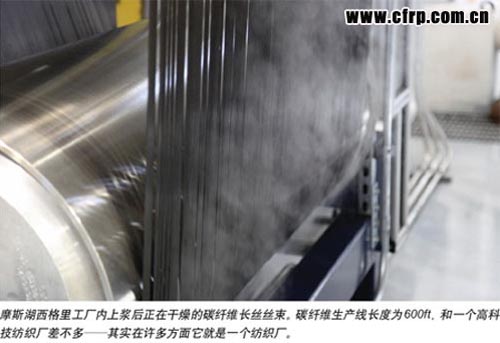

碳纖維生產需要消耗大量的電能,這也是碳纖維增強復合材料高成本的原因之一,而傳統耗時的熱壓罐式生產工藝也是這家汽車制造商急切想摒棄的。摩西湖市的工廠有兩條183m長的生產線,產線上的多重電加熱氧化和碳化爐用于將聚丙烯腈聚合物原料的絲束,也稱為原絲,轉換成鍵合在一起的碳原子晶體。

晶體在高溫、氮封環境下的平行排列使纖維具有優異的強度體積比。幾千個直徑為7μm的碳纖維被拉伸、清洗、纏繞、干燥、用環氧樹脂涂覆并紡成像紗線一樣的“長絲絲束”,纏繞在線軸上。材料會用一個“K”號碼標記,即所包含的長絲(股線)數量;例如寶馬最多使用的50K長絲絲束就有50,000根長絲。

重9kg(20lb)帶有黑色光澤的線軸被運往寶馬位于德國的瓦克斯多夫(Wackersdorf)工廠。工廠使用專利無皺褶紡織工藝將長絲絲束轉化成碳纖維織物,這正是復合材料結構部件的基礎。所用樹脂配方也由寶馬公司制定。

123456

摩西湖市和瓦克斯多夫的工廠是寶馬垂直整合的碳纖維部件生產鏈上的第二和第三環。生產鏈最初開始于另一家西格里的合資企業——位于日本大竹的三菱麗陽工廠,它生產摩西湖工廠所用的聚丙烯腈原絲。碳纖維氈在離開瓦克斯多夫工廠后,被送往寶馬在德國蘭茨胡特(Landshut)的工廠,這家工廠多年來專注于各種預成型、沖壓及樹脂轉移成型的碳纖維部件的生產,包括M3和M5的大型車頂板。寶馬公司預期今年將為其M系列車型生產超過100萬件的碳纖維部件。

截止2012年末在i3樣車中單個部件的最快生產周期“少于10分鐘――但還沒達到9分鐘”,Pohlman博士謹慎地說。最終車身是在萊比錫(Leipzig)組裝的。

“一旦兩條生產線[摩西湖]在2013年中旬準備就緒,我們一年將生產約3000公噸的碳纖維——大約占全球總生產量的8%。根據行業標準,1500噸一條的產線是相當大的。目前我們還有空間可在現在的場地上再增加4條生產線,我們也可以再多購買60英畝土地。”Pohlman博士說道。

copyright 123456

他指出除了“i系列”電動汽車外,寶馬公司還將在傳統內燃機驅動的汽車中增加碳纖維的使用,公司也可能向其他汽車制造商銷售碳纖維。

《國際汽車工程》記者在拜訪時發現工廠幾乎處于“無人”的運營狀態,很難發現有80名雇員的跡象——不過隨著寶馬i系列的產能提升,員工人數將有所增加。目前工廠為4班12小時運轉,28天為一輪換周期。

汽車研究中心(Center for Automotive Research)總裁兼CEO及制造方面的專家Jay Baron博士認為碳纖維每磅12美元或者更高的市場價格,與大約2.5美元/磅的鋁和1美元/磅的普通高強度鋼鐵相比,“就購買性而言高得離譜”。他承認這種材料有很多優勢,但同時仍然對其中短期前景持懷疑態度。

“采用先進的復合材料可以把許多獨立組裝的金屬部件融合在一起。”Baron博士解釋說。“你可以在需要的地方增加強度,而在不需要的地方減少材料使用而減輕重量。如果實現了部件的整合,工廠可以小得多。你可以扔掉至少四分之三的點焊機,但卻要增加粘合劑技術相關的設備,而這也不是小的投入。”

123,123

他還說,就車身和油漆車間而言,設計一個碳纖維車身結構(i3車型包括35個部件)的組裝廠需要從零開始。在寶馬看來,通過不斷發展和改進,以及碳纖維生產的進一步自動化,這種黑色材料將最終對鋁合金形成挑戰。

使用碳纖維也帶來了其他一些不太明顯的改變。寶馬公司加大碳纖維復合材料的使用也使其加入了巴伐利亞的紡織制造商貿易集團。Pohlman博士指出,這一加盟使得寶馬公司的碳纖維生產基地可以利用紡織行業較低的工資水平,并加入與主導德國汽車制造商的德國金屬工業工會(I.G. Metall union)完全不同的另一個工會。

OEM競相成為碳纖維先鋒

汽車行業對將碳纖維部件制造推向大批量生產的興趣正不斷提高。其他汽車制造商也逐漸加入與寶馬競爭的隊列中,通過戰略合作關系來推動碳纖維技術的發展、降低成本、并提高產量。

123,123

日本碳纖維巨頭東麗與豐田、富士重工和戴姆勒公司達成合作。而其主要的日本競爭對手帝人株式會社也與通用汽車成立了合資企業。福特和陶氏是碳纖維方面的盟友,奧迪的合作者則是西格里集團的第三大股東福伊特。去年大眾汽車也入股西格里。甚至蘭博基尼也和Quantum復合材料公司及卡拉威高爾夫公司(Callaway Golf)之間簽訂了一個三方協議。

通用汽車和普拉森碳復合材料公司(Plasan)也在進行其2014款雪佛蘭Corvette C7計劃,將每輛車的碳纖維車身部件含量提高到30,000-40,000單位體積的水平,這是一個重大飛躍。而去年豐田公司出人意料地與寶馬公司聯手,共享車輛輕量化技術信息,目前具體合作的項目依然處于保密狀態中。

2013年寶馬斥巨資投資于碳纖維批量生產的決定差點因為全球經濟衰退而被邊緣化。

“那段時期說服董事會投入碳纖維增強結構件是很難的。”Pohlman博士回憶道,他在西格里公司任職前為寶馬華盛頓特區辦公室的管理人員。“但是他們也承認我們必須采取大膽果斷的行動,因為我們進入混合動力和電動汽車技術領域已經算是晚的了。我們此前的心態一直是,‘我們有柴油發動機’。”

123456

所以公司開始尋找復合材料伙伴,能跟上i項目快速發展的步伐。這讓寶馬最終選擇了西格里公司——歐洲最大的碳纖維供應商。

寶馬的領先地位

寶馬的工程師已經為制造汽車零件所需要的碳纖維建立了一個產品“目錄”——每種碳纖維產品根據部件不同的應用會記錄不同的鋪層、纖維的方向和單位面積的重量等。據Pohlman博士介紹,目錄的內容正在逐漸增加中。當問及目前的纖維規格時,他說在華盛頓生產的碳纖維密度為1.78 g/cm3。1250°C下的拉伸強度為4000MPa(500 ksi),彈性模量為420GPa(60,915 ksi))。

可回收性是i項目的一個重要元素。寶馬開發了創新設備來幫助完成碳纖維增強復合材料加工后的回收。

“這一加工過程還生成了一種“抓絨”,它具有原材料30%-40%的工程特性,我們正在想辦法加以利用,”Pohlman博士提到。寶馬公司去年晚些時候宣布與波音公司合作,波音每年要使用成千上萬噸的基于回收技術的碳纖維。

123456

寶馬的競爭對手“正等著我們出錯,就像波音公司最早的787項目一樣。”Pohlman博士認為。但是他相信公司在技術方面領先于競爭對手三年的時間,“(他們需要至少三年)才能走到我們今天的位置,零部件產量才可以達到我們所計劃的數量。”

例如,與寶馬現在M3車頂使用的碳纖維相比,i系列車型上用到的新材料制造費用只有其三分之一。“這是一個重大進步,”Pohlman博士說。“i3項目的目標是賺錢——而不只是通過3系來補貼。”