降低車輛重量,從而減少燃油消耗和二氧化碳排放這一目標,通過各種不同材料的混合使用已經基本上實現了。現代輕型車輛在制造中因此融合了各種各樣的材料,如高強度及超高強度鋼、壓鑄鋁、結構板、CFRP(碳纖維增強塑料)、GFRP(玻纖增強塑料)或SMC(片狀模塑料)。金屬基材主要用于車輛生產過程中車身的制造階段,而極為輕巧的鎂板材也會在未來扮演自己的角色。

玻璃纖維增強復合材料,如GRP,基于它們當前熱穩定的局限性,主要用于整車組裝階段。未來的材料,如CRP ,甚至能在陰極浸涂( CDC )爐條件下具有熱穩定性。這兩種產品需要采用不同的粘結工藝。在車身制造中,一般會使用特別增韌的環氧樹脂類結構膠。而在整車裝配中,為了粘結纖維增強復合材料,則會用到單組份或雙組分聚氨酯(PU)結構膠,有的時候也會采用雙組分環氧樹脂系統。膠可以按照屬性,如模量、斷裂伸長率、斷裂強度、硬化時間等進行分類。 123456

雙組分聚氨酯膠以高模量穩定性、以及不同溫度條件下靜態和動態強度高為特征。同時兼具不同可粘結時間和快速硬化的特性,使組裝和維修工作獲得了最大的自由度。硬化慢的膠粘劑適用于大型部件的組裝,包括手工裝配。而另一方面,快速硬化的膠粘劑幾乎可以用于立即加工,幫助汽車制造商完成快速組裝過程。這種膠粘劑也可以通過預處理系統(如底涂劑、活化劑)的協助 ,使它們能夠粘結難以結合的復合材料。市場上還有在加熱條件下快速硬化的特殊封裝單組分聚氨酯膠粘劑,可用于實際的涂裝工藝。針對這些需求,位于德國施瓦爾巴赫的陶氏汽車(德國)有限公司,先后開發了適用的材料和技術,如Betaprime系列帶底涂劑的預處理系統和Betawipe系列帶活化劑的預處理系統。

Betamate和Betaforce是汽車輕量化建造中用于產品粘結的具有不同化學性質的結構膠。 本文來自123

本文描述了不同聚氨酯結構膠體系的機械性能和一系列粘結復合材料的產品,呈現了汽車組裝過程中復合材料粘結用結構膠的使用狀況。

有或沒有底涂劑

在汽車組裝過程中粘結部件時,雙組分聚氨酯結構膠比較合適。這種膠可以加工成具有不同模量和斷裂伸長率。表1列出了兩種硬化率不同、彈性模量有低有高的雙組分聚氨酯結構膠的性能曲線。

對于結構性粘合,市場上有彈性模量和斷裂伸長率相對較高的膠可供。高模量源自于膠所具有的較強交聯和聚合物軟、硬部分取得的較好平衡,這樣就獲得了高伸長率條件下相對較高的靜態強度。由于所施加的1~5 mm的膠厚一般高于汽車車身制造中所用的環氧樹脂結構膠,這種膠本身會在機械負載下吸收能量。與涂層金屬基材或復合材料等不同表面的粘結狀況一般都非常好,必要時還可以通過底涂劑預處理或通過使用表面活化劑進行優化。 123,123

陶氏已經開發出可以與不同材料,如SMC或CRP粘結的膠粘劑,作為傳統復合材料用膠粘劑系統的替代品,用于涂裝未經底涂劑處理的金屬基材。這種新一代膠粘系統以在更寬的溫度范圍內、具有更高的模量和強度穩定性為特征。由于溫度升高而造成的模量損失要比傳統產品溫和許多。

這些膠經過催化,可以對可粘結時間和反應性進行多種調節,從而使得粘結時間可以按照需要進行縮短或延長。

高強度雙組分聚氨酯膠

新型高強度雙組分聚氨酯技術特別適用于粘結CRP。碳纖維增強塑料用于擋板或車頂棚模塊化組件制造過程的后期階段。但是,許多汽車制造商也將之考慮為車身制造中的增強材料,有時候會作為完整的解決方案用于此處。當熱塑性塑料如聚酰胺被作為基材用于強度要求較低的產品時,環氧樹脂被用作聚酯基材,作超高強度用途。

123456

對于高強度基材而言,高模量和高斷裂伸長的結合使得新的Betaforce技術獲得了真正的用武之地,實現了柔韌、高強度粘結解決方案。成本較低的玻纖增強復合材料同樣在強度要求較低的產品中得到了廣泛的應用。所用的聚合物基體包括環氧樹脂、聚酯、聚烯烴(尤其是聚丙烯)以及合適的聚合物混合物,如與聚酰胺的混合物。

對于粘結中等強度的基材而言,低模量或高模量的雙組分聚氨酯膠均可采用。一般而言,粘結劑的目的是為了優化加工過程。通常情況下,這可通過快速粘接,迅速達到操作強度以及(但不僅限于)最少的表面處理要求來實現。傳統的膠粘劑有的時候包括費時的、成本高昂的基材預處理。這可能是物理性的預處理,如采用等離子,或者在某些情況下,采用有必要進行監測排放和安裝萃取系統的偶聯劑的化學活性來實現。有了新型高強度Betaforce粘接技術,纖維增強復合材料就能不經預處即得到高強度粘結。

本文來自123

在不同的碳纖增強塑料材料中,雙組分聚氨酯膠經最后硬化,可以達到18 MPa左右的彈性剪切強度值,不管基材是否在物理清潔后經過機械打磨或化學活化。通過采用新的粘結技術改善的基材粘結性能,同樣加快了高溫條件下的硬化過程。即使強度生成加速,也能消除粘結失效,確保與基材的穩定粘結。如,在高溫加速CRP和SMC粘結條件下,只需經過幾分鐘即可達到粘性斷裂模式和2~5MPa強度值。

在90~110°C溫度條件下加速硬化。加熱方式為連續爐工藝、感應、微波或紅外技術。通過Betawipe和Betaprime預處理解決方案可以實現粘結,甚至可以粘結難以粘結的表面,如聚烯烴(經過火焰處理或適當的物理預處理方法后)或未涂層金屬(鋼、鋁)等。高強度膠最好與非成膜活化劑混合,中等強度膠與成膜耦合劑混用。通過上述的預處理方法,可以進一步拓展混合結構的設計選擇。使用專為改善基材粘結而開發的Betawipe活化劑,可以在保持粘性斷裂模式的同時,極大加快粘結過程。

copyright 123456

半結構件粘結

此處討論的低模量雙組分膠非常適合組裝生產線中半結構件的粘結。特殊的高溫活化劑使得這種膠可以在熱的作用下很快發生交聯。這種膠可以理想地用于粘結厚度為1~5mm的厚膜。在粘結這種膜厚時,大多數介入的機械能都被膠本身吸收,從而導致粘性斷裂失效。這種膠具有多種優勢,1:1比例混合后,可以用于連續膠層材料,以及用于標準雙組分膠槍的圓筒部分。如果連續膠層材料出現了問題,作為一種應急處理手段,可以直接從圓筒施膠。

膠厚為2mm時,高達11MPa的拉伸剪切強度會導致基材與RTM CRP的部分脫膠。與標準SMC的粘結通常會造成基材完全失去這些剪切強度。

23°C、50 % RH條件下,靜態混合膠的可粘結時間根據膠的不同,可以為5~35分鐘。對于快速硬化的膠,可粘結時間一般是5~10分鐘。這些時間包括可以確保基材粘結以及仍然可以擠出膠珠的最有可能的時間。生產線中使用時,這種可粘結時間使膠有足夠的時間可以通過機器人施加到各種部件上,還可以通過動態混合頭施膠。此時,可粘結時間很大程度上取決于材料的流動性、速度和混合溫度等參數。如果標準氣候條件下的反應性不夠,這種雙組分膠可以通過感應爐或紅外爐加熱的方式加速硬化,這樣,可以達到1MPa的拉伸剪切強度。拉伸剪切強度可以在部件加熱2分鐘至80 ~100°C 后立即測試。2分鐘之內測得膠體溫度達到80~100°C,加熱之后立即測量拉伸剪切強度。

123456

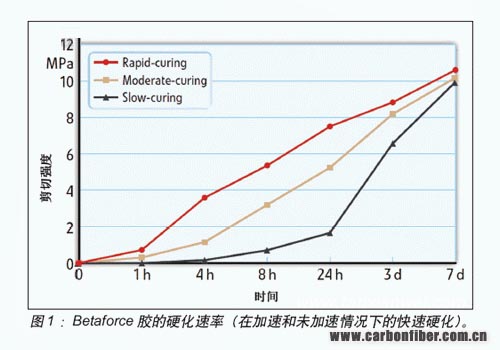

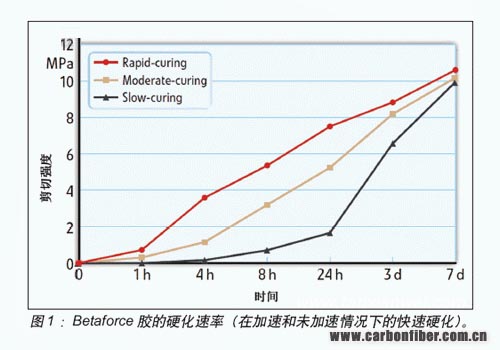

圖1為未經加速硬化處理和加熱后兩分鐘測得的、按照時間變化用剪切強度值衡量的CRP/CRP(25 ×?10 ×?2 mm3)的硬化速率。在加熱過程中,溫度達到了80~100°C,同時還可以看到,加速硬化后強度值立即達到了1.4MPa。

圖1為未經加速硬化處理和加熱后兩分鐘測得的、按照時間變化用剪切強度值衡量的CRP/CRP(25 ×?10 ×?2 mm3)的硬化速率。在加熱過程中,溫度達到了80~100°C,同時還可以看到,加速硬化后強度值立即達到了1.4MPa。

在標準氣候條件下,兩小時后沒有達到該拉伸剪切強度值。但是在加速條件下,1小時候即測得了達3.5MPa。樣本儲存于室溫條件下,強度僅為0.7 MPa。三天后,采用加速膠黏劑,達到了最終強度10.5MPa,而未經加熱反應的樣本,在7天后方達到該強度。

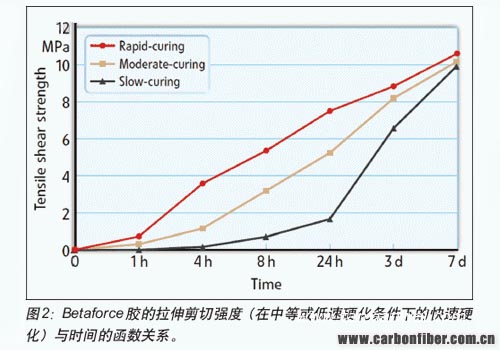

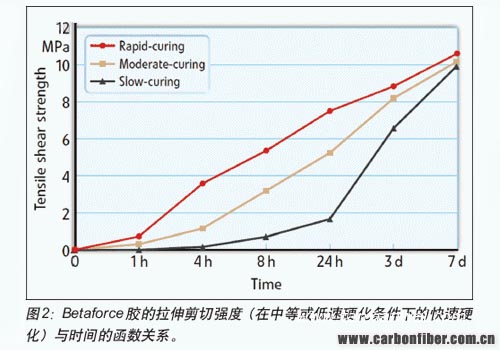

圖2為不同反應狀態的膠的硬化曲線對比。約40分鐘后,快固膠達到了必須的0.3MPa的操作強度。

圖2為不同反應狀態的膠的硬化曲線對比。約40分鐘后,快固膠達到了必須的0.3MPa的操作強度。

為了達到理想的粘結和粘性斷裂狀態,陶氏開發出了多種Betawipe活化劑,可確保加速粘結中的快速粘結。可以通過多種方式使用這些活化劑,如機器人控制噴射或者手工施加。根據施加的質量,流平時間為20秒~1分鐘,此后,部件必須在72小時內粘結。除了這種特別針對生產線的快速方法外,還開發出了可粘結時間更長的膠。這些膠用于非常大或復雜的部件之間的相互粘結或從膠筒直接施加的膠。供產品的可粘結時間范圍為10~35分鐘,但也有可能達到60分鐘。

123,123

中等硬化速度的膠需要1小時達到上述效果。慢硬化膠用緊固件不能在6小時之內取下,后一種膠的優勢為工作時間可以長達35分鐘。

單組分和膠囊膠粘劑

一種新開發的膠囊型聚氨酯混合膠在加熱條件下迅速硬化,冷卻后迅速生成強度。反應溫度范圍為85 ~140°C。不管采用何種熱源,最可能的溫度是160°C。可以選用感應加熱器或爐加熱。大約50秒的感應時間應該足夠。

膠的常規性能如模量、斷裂伸長和玻璃轉化溫度可以按照要求專門進行調整,這種技術的特點是陰極浸涂(CDC)表面、預處理過的熱塑性表面和CRP具有普遍良好的粘附性。在某種程度上,這種配方可用于特定的基材。特殊預處理需要取決于表面的質量。這種技術具有高靜態強度和極高的動態強度,在持續使用中顯示了出色的可靠性。可以達到的彈性模量約為30MPa 、拉伸強度約為35MPa,斷裂伸長約為300%。

本文來自123

結論

對于纖維增強復合材料的粘結,用于組裝生產線和維修的不同反應性和強度的單組分、雙組分結構膠已經開發出來。這些聚亞氨酯類膠不需要通過底涂劑或活化劑即可以與各自的基材形成良好的結合力,獲得10~300 MPa的彈性模量。根據模量的不同,靜態強度如拉伸剪切強度介于8~16MPa之間。達到如此高的靜態強度,以至于熱塑性塑料樹脂基材甚至會在負載的情況下脫層。作為一種替代方案,開發了經加熱后可快速硬化,并可以達到相近模量和強度的特種單組份PU系統。