本文介紹了LFT工藝的特點、工藝類型和工藝原理,以及LFT工藝在汽車零部件制造中的典型應用,并對不同工藝方法進行了比較。

概述

長纖維增強熱塑性復合材料工藝(Long Fiber Reinforced Thermoplastics,簡稱LFT工藝)是一種將纖維(通常為玻璃纖維或碳纖維,制品中的纖維長度在10mm以上)與熱塑性樹脂基體(以聚丙烯為代表)通過熔融浸漬、反應浸漬和雙螺桿混煉等工藝進行復合后,再經過造粒或者直接在線注塑/模壓來生產制品的工藝技術。LFT工藝具有熱固性纖維增強復合材料輕質高強、可設計性強、抗疲勞性能好以及易實現多部件一體化等特點,同時還具備生產效率高、回收方便、生產能耗低和產品質量穩定性高等優勢,其發展速度遠超出復合材料的平均發展速度,目前已經在歐美等國家的汽車工業中得到了廣泛應用。

本文來自123

LFT工藝的分類和工藝原理

LFT工藝主要分為兩步法LFT工藝和在線LFT工藝兩大類。其中,兩步法LFT工藝是通過熔融浸漬技術、混紡與共編織技術,以及反應浸漬等工藝手段,將纖維與熱塑性基體復合為粒狀原料或者熱塑性片狀材料,然后在制造工廠進行二次加熱后注塑或模壓成最終產品的工藝方法。采用這種工藝方法的代表性公司包括GE、RTP、Ticona、ICI、Borealis、Owens Corning和Sabic等。在線LFT工藝是指在生產線上連續完成纖維和塑料基體的復合以及產品的制造過程。與兩步法相比,該工藝減少了一次加熱過程,同時可以保持更長的纖維長度,并減少對纖維表面的損傷,具有更好的生產經濟性。因此,本文將重點對在線LFT工藝方法和應用進行介紹。

目前,在線LFT工藝主要分為LFT擠出模壓和LFT在線混煉注塑兩種。LFT擠出模壓技術最具代表性的是Dieffenbacher公司的LFT-D-ILC(Long Fiber reinforced Thermoplastics - Direct processing - In Line Compounding)技術。其工藝設備布置如圖1所示。 123,123

圖1 Dieffenbacher公司的LFT-D-ILC工藝布置圖

在這種工藝方案中,第一臺雙螺桿擠出機將塑料粒料和添加劑熔融混合,并擠出到第二臺雙螺桿擠出機中。第二臺擠出機將玻纖切斷,并與塑料熔體混合均勻,擠成約200~300mm寬的條形料。條形料通過帶有加熱功能的傳送帶向前輸送,并由工業機器人抓取后送至模具中進行模壓成型。

LFT-D ILC具有很多優點:

(1)采用直接加工,對纖維增強塑料進行在線擠出和壓制,并在高速液壓機上產生成品部件。這種方式不需要采購半成品,能夠極大地提高成本效率,并節約物流成本;

(2)在雙機床操作中,可將循環時間縮短至22s,使得大規模自動化生產成為可能;

(3)可通過與連續纖維結合來生產可視性表面和結構部件。

123,123

圖2 Coperion 公司的D-LFT 長玻纖增強熱塑性塑料在線配混工藝設備布置示意圖

德國Coperion公司的D-LFT長玻纖增強熱塑性塑料在線配混技術是另一個比較有代表性的LFT擠出模壓工藝技術。該生產工藝(其工藝設備布置如圖2所示)使用的核心設備是ZSK雙螺桿混煉機,該設備主要由驅動電動機、減速箱、止推軸承系統和潤滑油系統、擠出機加工段以及擠出機排料單元等組成。其中,擠出機的加工段由單個的機筒以模塊化方式構成,同時包括一套同向旋轉螺桿。工程師可以選擇不同結構的機筒和螺桿塊進行組合,然后將螺桿塊安裝到漸開線式花鍵的芯軸上,從而為不同的產品配方設定不同的工藝配置。帶重量計量的進料裝置配有3組分上料裝置和高精度的振動弦傳感器,該稱重式上料裝置的計量精度可高達±0.25%。這種設備的另一個特點是配有雙履帶傳送系統,可同時為平行布置的兩臺液壓機提供LFT片狀料。

123456

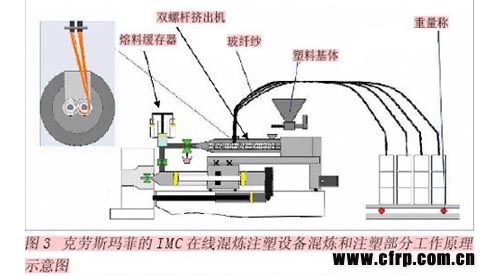

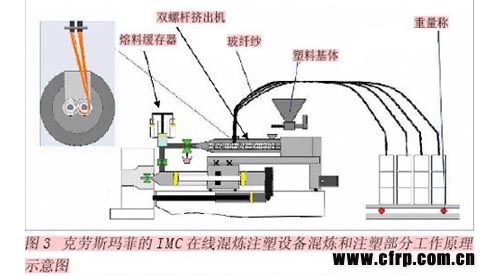

克勞斯瑪菲公司開發的在線配混注塑成型設備(其工作原理如圖3所示)為LFT工藝的實現提供了一種新的方法。該設備將雙螺桿混煉機和克勞斯瑪菲的標準MC塑料注塑機組合,實現了原料在線直接混煉。這種混煉-注塑方法具有更多優勢:

(1)聚合物只需加熱一次,極大地降低了生產成本;

(2)避免損害材料,使材料的質量得到顯著改善;

(3)配方靈活,且可對配方材料進行靈活調整;

(4)纖維加工簡單而且能夠在熔料中對纖維進行涂覆,有效提高了涂覆界面效果并保持纖維長度;

(5)節省材料成本。

LFT工藝產品應用

LFT工藝產品應用

采用在線LFT工藝時,通過調整切斷螺桿結構,可以獲得不同長度的纖維。通常,切斷后的纖維長度在25.4mm左右,而在制品中,長度大于15mm的纖維占纖維總量的比例超過50%,因此可賦予最終制品更高的力學性能、抗蠕變和耐疲勞性能。

copyright 123456

目前,LFT工藝已在汽車防撞梁、前端模塊、儀表盤骨架、車門中間承載板、電瓶箱、座椅骨架板、備胎倉以及車底部護板等結構件和半結構件中得到廣泛應用。乘用車的前端模塊是其中最具代表性的產品應用。據泰科納的資料介紹,德國大眾公司一款車型的前端最初采用金屬制造,零件數量為7個,重量為9.5kg;而采用LFT工藝成型后,零件數量削減至1個,產品重量約3kg。

第五代德國大眾Jetta車型的前端模塊采用克勞斯瑪菲的IMC在線混煉注塑設備KM2000-14000IMC生產而成(如圖所示)。該部件以聚丙烯為基體材料,并由30%的玻璃纖維增強。

采用LFT注塑成型工藝生產第5代Jetta前端模塊

采用LFT模壓成型的代表性汽車部件包括:

Fiat Stilo車型的前端模塊,采用30%玻纖增強的聚丙烯制造,外形尺寸為1490mm×550mm×330mm,重量為3.5kg,成型周期為35s;大眾Touran車型的備胎倉蓋,外形尺寸為730mm×690mm×18mm,重量為2.3kg,成型周期為25s;Mercedes E級車的儀表板支架,外形尺寸為1530mm×500mm×2920mm,重量為3.2kg,成型周期為40s。

123456

LFT模壓成型與LFT注塑成型各有特點。前者能夠在成型過程中將不同類型的纖維增強熱塑性塑料的織物布置在需要更高強度的位置,得到更輕質的結構部件,從而優化承力結構。例如,BMW E 46的前端模塊,該部件整體采用30%玻纖增強的聚丙烯材料,并在受力較大的位置鋪放了60%玻纖含量的Twimtex織物。與全部采用LFT材料的同等部件相比,其產品重量從3.75kg降低至2.551kg,減少了30%。

LFT注塑工藝具有常規注塑工藝的優勢,可以制造非常復雜的帶有筋結構和多向抽芯結構的產品,更適合制造復雜結構的零件總成,而且連續生產時的效率高,生產過程的穩定性更好。

LFT注塑成型的汽車部件

目前,LFT工藝在汽車部件中的應用除了非外觀結構和半結構部件以外,用于外觀部件的制造技術也逐漸成熟。例如,將巴斯夫開發的PMF(無漆膜成型)表層工藝與LFT工藝進行復合,可以提供更為優質的外觀表面。另一種技術是,將預先沖壓好的金屬部件與LFT工藝復合,并在注塑前放入模具中,可合模后注塑成型出金屬/非金屬復合結構,并由金屬層提供優質的外觀表面。

copyright 123456

在國內,北京中材汽車復合材料有限公司于2011年引入了克勞斯瑪菲的KM2000-24500 MX IMC和Coperion公司的ZSK 70 Mc MEGA compounder兩套生產線,并成功開發出了一款乘用車前端支架和防撞梁。

隨著LFT工藝技術逐漸被國內廠商熟知,相信會有越來越多的LFT產品被應用到國內的汽車工業、電器及物流等行業中。

作者:高國強