在目前的材料中,復合材料因其質輕高強而被廣泛應用。針對復合材料的制造工藝也在不斷的提高和創新。由起初的手糊,發展到機械化的噴射,拉擠,模壓等工藝,都現在興起的真空導入工藝,與真空導入相關的工藝還有樹脂傳遞模塑(RTM),真空輔助RTM (VARTM),真空袋壓,SCRIMP,SRIM(Structural Reaction Molding),RTI(resin film infusion).但都有一些差別,很多文章中都介紹過,這里就不贅述了。

1.真空導入工藝(Vacuum infusion process,VIP)

真空導入工藝(Vacuum infusion process),簡稱VIP,在模具上鋪“干”增強材料(玻璃纖維,碳纖維,夾心材料等,有別于真空袋工藝),然后鋪真空袋,并抽出體系中的真空,在模具型腔中形成一個負壓,利用真空產生的壓力把不飽和樹脂通過預鋪的管路壓入纖維層中,讓樹脂浸潤增強材料最后充滿整個模具,制品固化后,揭去真空袋材料,從模具上得到所需的制品。VIP采用單面模具(就象通常的手糊和噴射模具)建立一個閉合系統。真空導入工藝公諸于世很久了,這個工藝在1950年出現了專利記錄。然而,直到近幾年才得到了發展。由于這種工藝是從國外引入,所以在命名上有多種稱呼,真空導入,真空灌注,真空注射。 內容來自123456

2.理論

真空導入工藝能被廣泛的應用,有其理論基礎的,這就是達西定律(Darcy’s Law)

t =? 2h/(2 kDP )

t 是導入時間,由四個參數來決定。

h-樹脂粘度,從公式上可以看出所用樹脂的粘度低,則所需導入時間就短,因此真空導入所用的樹脂粘度一般不能太高。這樣可以使樹脂能夠快速的充滿整個模具。

?-注射長度,指的樹脂進料口與到達出料口的之間的距離,距離長當然所需的時間亦長。

DP-壓力差, 體系內與體系外壓力差值越大,對樹脂的驅動力也越大,樹脂流速越快,當然所需導入時間也越短。

k= 滲透性,指玻纖,夾心材料等對樹脂浸潤好壞的參數。k值大說明浸潤好,象連續氈,多向氈要比方格布,短切氈易被樹脂浸潤。因此為了使得樹脂在增強材料被壓實的情況下能方便的充滿體系,一般會人為設置一些導流槽,比如在夾心泡沫上下打孔等。

123456

3. 優勢

在通常的手糊工藝(hand lay-up)中, 增強材料鋪于模具中, 采用刷子,輥子或其它方式手工浸潤增強材料。另外一種改進的方法是使用真空袋吸出手糊時積層中多余的樹脂。這樣提高的玻纖含量,得到更高強度和更輕的產 品,VIP相對于傳統的工藝具有很多優勢。

如圖以手糊,真空袋和真空導入為例。在力學性能上真空導入占有明顯的優勢。

由此可以看出真空導入的優勢

a-更高質量制品:在真空環境下樹脂浸潤玻纖,與傳統制造工藝相比,制品中的氣泡極少。體系中不留有多余的樹脂,玻纖含量很高,可達到時70%,甚至更低。所得制品重量更輕,強度更高。批與批之間也非常穩定。

b-更少樹脂損耗:用VIP工藝,樹脂的用量可以精確預算,對于手糊或噴射工藝來說,會因操作人員的多變性而難于控制。VIP可以使得樹脂的損耗達到最少,更重要的是,這樣可以節約成本。

123456

c-樹脂分布均勻:對于一個制品來說,不同部分的真空產生的壓力是一致的,因此樹脂對玻纖的浸潤速度和含量趨于一致。這個對于重量要求穩定的FRP制件來是很關鍵的。

d-過程揮發更少:生產過程中沒有刷子或輥子之類,不會造成樹脂的潑灑或滴落現象發現,更不會有大量的氣味出現。所以它能提供一個干凈、安全和友好的工作環境, 保護操作者的身心健康。

e-使用單面模具:僅用一面模具就可以得到兩面光滑平整的制品,可以較好的控制產品的厚度。節約模具制造成本和時間。

正因為用VIP工藝所做產品有如些的優點,最早應用于航天航空等特種領域,后來慢慢應用于高要求的民用產品。

VIP工藝的應用領域

1)船艇工業--船體,甲板,方向舵,雷達屏蔽罩

2)風電能源--葉片,機倉罩

3)體育休閑--頭盔,帆板

4)汽車工業--各類車頂,擋風板,車廂

123,123

5)建筑領域--建筑物頂部件,建筑模板

6)農業和園藝 --糧倉圓蓋,農機保護蓋

4.材料輔料設備系統及工藝流程

4.1.1樹脂

當準備開始真空導入的試驗時,首先要選用合適的樹脂,是環氧樹脂還是不飽和聚酯樹脂。真空導入工藝的樹脂,不能用普通的樹脂來代替,它對粘度,凝膠時間,放熱峰,浸潤性等有特殊的要求,具體可咨詢樹脂供應商。

4.1.2 固化體系

如果是環氧樹脂,要使用其相對應的專用固化劑;不飽和樹脂常用的固化劑是過氧化甲乙酮。不同的廠家其質量是不一樣的,選用時對其評價,不能因為用量少的材料而影響到整個制品的質量。

4.1.3 增強材料

增強材料一般常用的是玻璃纖維和碳纖維。比如連續氈,復合縫邊氈,單布等,具體要根據力學設計。選用時最好做一下實驗,滲透性如何,因為纖維在制造過程中選用的浸潤劑,粘接劑的不同對樹脂的浸潤會不一樣,導致最終制品的力學性能會有很大的差異。

123456

4.1.4 夾心材料

一般常用的是木板,Balsa木,PVC泡沫,PUR 泡沫,強蕊氈等。依據制品的需要選用合適的夾心材料。

4.1.5 設備、輔材

真空泵,接口,壓力表,導流管,脫模布,導流布,真空袋等等。

真空導入工藝用所的材料不是隨隨便便拿來就能用,每種材料都要經過實驗加以確認,以此判斷是不是適用。

4.2 VIP工藝流程

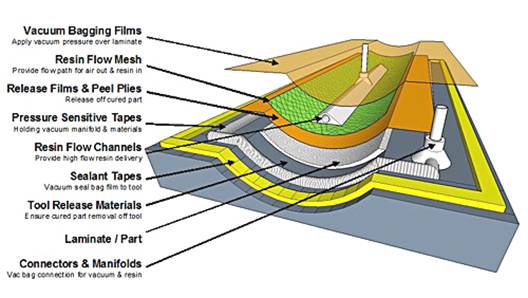

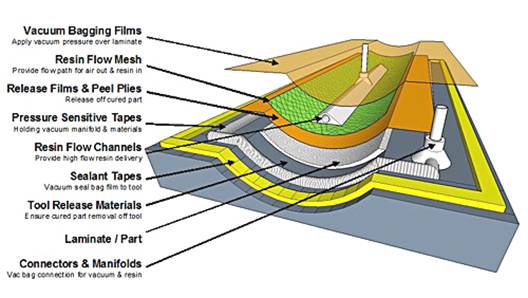

然后要了解材料如何使用和如何安排。為了解說方便,我們以如所例示意圖為例子。

第一步:準備模具

和其它積層工藝一樣, 對VIP來說高質量的模具也是必須的。表面要有較高的硬度和較高的光澤,并且模具邊緣至少保留15厘米,便于密封條和管路的鋪設。對模具進行清理干凈,然后打脫模蠟或抹脫模水。

第二步: 施工膠衣面

可以根據制品的要求,可以用產品膠衣和打磨膠衣,選用類型有鄰苯,間苯和乙烯基。用手刷和噴射的方法施工膠衣。

123,123

第三步:增強材料鋪設

選用增強材料-玻璃纖維,碳纖維,夾心材料…這要依據制品強度要求來定。選擇增強材料對積層工藝來說是很重要的一步,但對于VIP要多考慮幾點。 雖然所有織物都可以用,但不同的材料和織法會影響樹脂流速。

第四步:真空袋材料鋪設

先鋪上脫模布,接著是導流布,最后是真空袋。在合上真空袋之前,要仔細考慮樹脂和抽真空管路的走向,否則有的地方樹脂會無法浸潤到。鋪設時要非常小心,以免一些尖銳物刺破真空袋。

第五步:抽真空

鋪完這些材料后,夾緊各進樹脂管,對整個體系抽真空,盡量把體系中空氣抽空,并檢查氣密性,這一步很關鍵,如有漏點存在,當樹脂導入時,空氣會進體入體系,氣泡會在漏點向其它地方滲入,甚至于有可能整個制品報廢。

第六步:配樹脂

抽真空達到一定要求后,準備樹脂。按凝膠時間配入相應的固化劑,切記不能忘加固化劑,否則很難彌補。不過一般真空導入樹脂含有固化指示劑,可以從顏色上來判斷是否加了固化劑。

123456

第七步:導入樹脂

把進樹脂管路插入配好的樹脂桶中,根據進料順序依次打開夾子,注意樹脂桶的量,及時補充。

第八步:脫模

樹脂凝膠固化到一定程度后,揭去真空袋材料。從模具上取出制品并進行后處理。

5.結語

當然任何一個工藝不可能是十全十美的,目前來說VIP所需的一次性耗材很大一部分需要進口,提高材料成本,但這部分可以減少樹脂用量上得到平衡。另外對操 作人員的技能要求更高。每一過程都仔細按步驟做好才能進入下一步的操作,否則會造成不能逆轉的損失。所以這種工藝目前用在附加值高的FPR部件和制品中, 如體育用品配件,游艇,風力發電葉片等。但人們對更高性能材料的大量需要,真空導入工藝正被越來越多的人認識和采用。