以熱壓罐成型技術為主制造的航空先進復合材料結構件在各類飛機制造上都不同程度進入了批量生產階段,有的型號已生產了數百架份的先進復合材料結構件,并經 過了十多年的使用考核,為進一步擴大先進復合材料在飛機上的應用提供了實用的工程經驗。但我們必須清醒看到,先進復合材料的制造成本居高不下、批產中質量 的不一致性、對先進復合材料特性缺乏足夠的認識等仍然是阻礙先進復合材料在飛機上擴大應用的主要因素,這也是我國航空先進復合材料與先進國家航空復合材料 應用差距巨大的問題所在。因此,立足現有的熱壓罐法,如何降低其制造成本是我們的當務之急,如選用工藝特性優良的樹脂體系、國產輔助材料的采用、成型模具 的結構優化以及過程細節的嚴格控制等,都可以在降低制造成本的同時,明顯的提高制件的合格率。本課題針對先進復合材料共固化技術成型的產品,從材料開發、 工藝優化、性能檢測到售后服務等環節,以低成本為主導線,詳細描述了一個熱壓罐共固化技術工程化的范例,達到了在熱壓罐成型方面明顯降低制造成本的目的。

123456

技術難點

復合材料共固化技術要進入工程化,必須從材料、工藝、檢測和售后等環節入手,高產品質量與低制造成本并行研究,高生產效率與低缺陷率并行考慮,建立低成本、高質量、高效率和低缺陷的復合材料工程化制造體系,達到整個工程的低成本化、技術完整化。

先進復合材料共固化技術工程化要實現低制造成本必須攻克的技術難點主要有:

(1) 低成本的原材料貨源和多品種預浸料的開發與儲備;

(2) 共固化技術所需輔助材料的國產化研究;

(3) 共固化成型工藝的優化;

(4) 產品性能檢測項目的合理性以及產品質量的保證;

(5) 先進復合材料制品缺陷修復手段和修復后的性能表征。

技術方案

1 多品種預浸料的開發

由于復合材料的基體用原材料性能不穩定,加上材料體系易受運輸、保管等因素的影響,使得預浸料的工藝性能出現較大的差異,從而影響先進復合材料的內部質 量。此外,先進復合材料件在固化過程中出現的某些局部缺陷,由于很難找到一種與之性能相當的樹脂體系對其進行修復,構件因不能滿足產品技術要求而無法使 用,增加了構件的制造成本。

123456

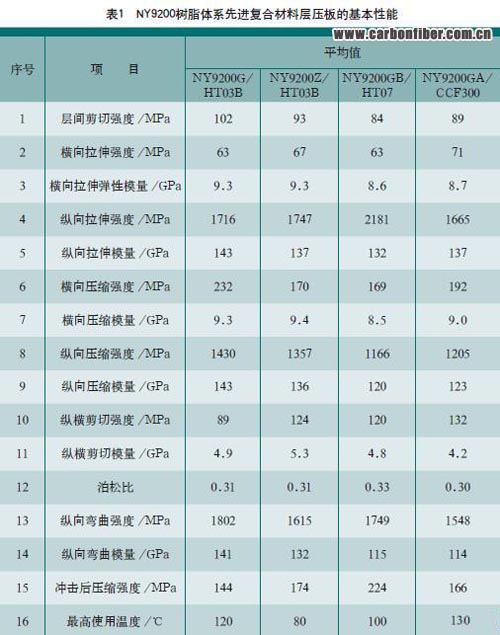

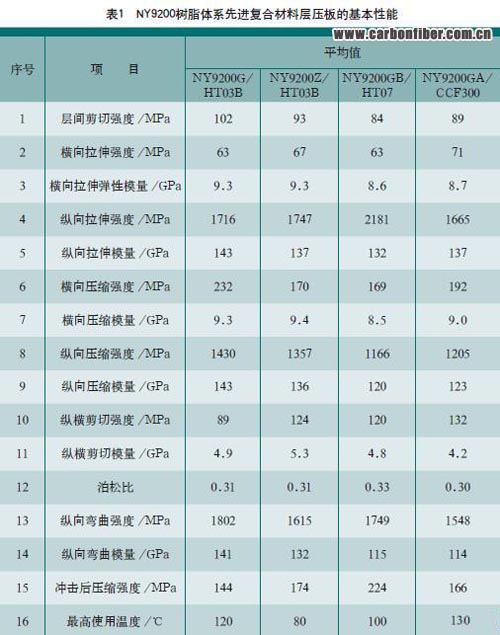

為提高和穩定先進復合材料的成型質量,降低先進復合材料的制造成本,我們根據不同的復合材料結構件研制開發了中高溫度固化、韌性不同的NY9200環氧樹脂體 系,原材料均為國產,價廉易購;其配制工藝簡單,質量穩定,可用于濕法或干法預浸,無污染,易工程化;其預浸料具有貯存期長,固化溫度帶寬,固化時間短等 優點;其先進復合材料具有韌性和機械性能兼優的特

該樹脂體系復合材料已批量用于各類航空產品,經測算每生產1kg的復合材料制件可節約制造成本約120元,其制造成本的降低貢獻率為8.6%。

2 輔助材料的國產化研究

共固化技術采用的是真空-氣壓相結合的熱壓罐成型法,為保證先進復合材料的制造質量,工藝上通常選用的輔助材料有隔離膜、脫模布、真空袋膜和透氣氈等材 料。由于國內先進復合材料技術發展起步較晚,因此,國內許多廠家所用的輔助材料均依賴于進口,這樣不僅價格高,需花費大量的外匯(輔助材料成本約占材料總 成本的80%),而且還常常因進貨渠道等問題難于保證生產的進度需要,特別是先進復合材料制造成本方面,嚴重地阻礙了這一先進復合材料的應用和發展。經過 多年的調研和試驗,我們在生產中已確定用多種國產輔助材料替換進口輔助材料。國產化輔助材料的應用,打破了完全依賴進口的被動局面,促進了國內輔助材料的 研究進程,使制造成本大大下降。

123456

在工程化應用實踐中,輔助材料的樣板化下料也是減少生產成本的的重要環節。通過對國產輔助材料的使用和生產環節過程中的規范下料,每生產1kg的復合材料制件可節約制造成本約470元,制造成本降低貢獻率高達33.6%。

3 共固化成型工藝的優化

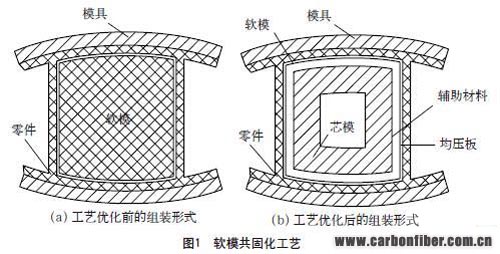

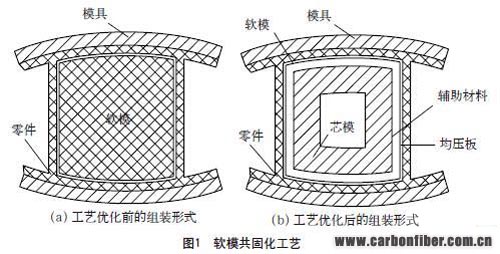

對于封閉式盒形典型結構部件,通常是采用對合模控制外形,內腔橡膠軟模施壓的共固化工藝技術,也就是在對合模具中,在預浸料蒙皮、墻體間采用特種橡膠軟模 及真空系統將墻體與蒙皮一次性成型出來,如圖1(a)所示。在加溫固化過程中,對預制品施加壓力是靠橡膠軟模的熱膨脹力來完成的。這種成型工藝使用的橡膠 軟模成本極高,且存在以下的問題:

(1)對于預浸料蒙皮或墻體設計層數較多時,材料中的小分子物較難排盡,產品容易產生疏松及孔隙率缺陷。

copyright 123456

(2)橡膠軟模是作為壓力源使用的,由于橡膠軟膜較厚,尤其是在角區,其膨脹能力與其他部位存在差異,不能使墻和蒙皮的過渡角區完全貼合,導致蒙皮與墻體脫粘、疏松。

(3)軟模各部位的熱膨脹力的計算復雜,使用次數有限,成型模設計要求高。

(4)軟模在加熱過程中因熱傳導問題,導致制件加熱固化不定因素增多,引起固化后質量不穩定。

針對上述問題,我們經過反復試驗,在工程化生產中不斷改進,將軟模共固化工藝優化為圖1(b)所示形式,利用這種工藝方案連續生產300多架份的復合材料產品,質量一直穩定。

為提高工程化生產的質量,在共固化技術上除了采用上述工藝方案外,還在預固化參數、控制含膠量、氣體導流和尺寸控制等方面采取了優化技術,使熱壓罐共固化技術達到最優化,產品合格率達到99%以上。

通過對共固化工藝的多方面優化,每生產1kg的復合材料制件可節約制造成本約600元,對制造成本降低的貢獻率為42.8%。

123456

4 性能測試項目優化方案

先進復合材料構件在固化成型后必須進行外形尺寸檢驗、內部質量無損檢測和隨爐試樣的強度測試。檢查時間與整個制件成型時間相當。由于產品進入批量生產,隨 爐試樣要耗費公司大量的人力物力,因此如何優化隨爐試樣的測試項目也是提高生產效率、降低制造成本的一個方面。隨爐試樣的性能不是用來評價設計強度值的, 而是用來考核工藝的穩定性的,根據國際航空復合材料轉包生產的一貫作法以及我公司在對60罐次的隨爐試樣的性能測試值進行統計分析的結果,將4項指標減為 2項,即留下層間剪切和含膠量。

通過對性能測試項目優化,每生產1kg的復合材料制件可節約制造成本約120元,對制造成本降低的貢獻率為8.6%。

5 修補技術研究

進入工程化生產后,由于大批量產品的生產和使用,在此過程中難免存在缺陷/損傷,先進復合材料制件的生產和售后服務成為急待解決的問題。通過大量的工藝試 驗和強度性能測試,我們對各種缺陷/損傷類型給出了具體的修補方案,形成了修補文件。除常用的注射樹脂修補、填充和灌注修補、螺接外補強板修補以及膠接外 補強板修補方法外,還根據我們公司復合材料制件的特點研制了適用于撞擊及碰傷導致的先進復合材料制件內部疏松、分層、蜂窩受損等缺陷/損傷的修補法,如預 浸料補片法、固化補片法。這些方法的技術難點在于補片的同心度控制和缺口斜階的控制。在同心度方面專門研制了一套定位板用于取樣和定位,在斜階方面通過特 制工具和試驗獲得斜階的長厚比。

123,123

在共固化技術工程化應用的前期,我們曾出現過制造質量不滿足設計要求的現象,通過我們的修補技術,該復合材料結構件已使用多年,并且質量一直良好。在這方面,平均對制造成本降低貢獻率達到6.4%。

結論

先進復合材料共固化技術在某型機上自90年代初得到應用以來,已生產了350余架次,實現了工程化的目 標。通過原材料的開發、輔助材料的國產化研究、共固化工藝的優化、性能測試項目的優化和修補技術的研究,將一套完整共固化技術應用于批生產的同時,又獲得 了極大的經濟效益,實現了低成本共固化技術的工程化應用。通過該材料的工程化應用,我們可得出以下的結論:

(1)金屬-橡膠組合式芯模用于盒形結構受力部件的共固化成型,能夠實現均壓效果,并能有效降低制造成本;

(2)國產化輔助材料的應用,能夠滿足復合材料制造使用工藝要求,降低工程化制造成本;

本文來自123

(3)工程化生產的隨爐試樣(片)性能跟蹤測試項目,可以進行優化選擇,以降低生產成本;

(4)工程化生產的同時,開展有針對性的修補技術研究,既可解決生產過程中超差品的修補問題,也是產品使用過程的有效保障,技術經濟及社會效果兼得;

(5)降低熱壓罐成型法制造成本的其他有益研究還有待不斷開發。

單位:中航工業

作者:馬軍 龍國榮 林業明