隨著先進復合材料及其加工技術的快速發展,在通用飛機制造領域,新型飛機開始越來越多的使用先進復合材料。復合材料結構件憑借著良好的耐疲勞性能、減振性能、耐濕熱性能,以及具有較高的比強度,且易于維護修理等特點,逐漸被飛機制造業廣泛使用。而小型公務機和運動飛機越來越多地采用低成本制造技術,來推進該類飛機市場占有率(圖1)。

圖1 全復合材料公務機

國內外復合材料飛機發展

目前,國際上主要的復合材料公務機有:賽斯納350及400飛機,其飛機結構件、關鍵結構部件如翼梁、機身梁、水平安定面、操縱面等均采用碳/環氧復合材料無緯織物預浸帶經手工鋪疊而成。西銳公司的輕型飛機SR20、SR22,也均為E玻璃/環氧復合材料結構,其翼梁采用了預浸帶經手工鋪疊熱壓罐成型技術。鉆石飛機公司的DA20 Eclipse、DA40,以及雙發的DA42飛機,主要采用玻璃纖維蒙皮夾層結構,最新推出的單發D-JET超輕噴氣飛機則大多采用碳纖維復合材料結構。亞當公司的超輕型噴氣機A700和A500飛機以及美國豪客比奇公司的“首相Ⅰ”,其機身結構大部分是由碳纖維增強蜂窩夾心復合材料制成,相對于常規制造客艙容積增加13%。 123456

在美國,為了讓復合材料在通用航空中得到更廣泛的應用,由飛機制造商、材料供應商、大學、聯邦航空局(FAA)和美國航空宇航局(NASA)在先進通用航空技術實驗室(AGATE)建立了可使用復合材料的數據庫,并由FAA核準相關材料的技術細節,制造商們可以在可使用復合材料數據庫中選用材料,這樣就大大縮短研發周期,減少實驗數量從而節約研發經費。

相比之下,中國通用飛機的發展就顯得比較緩慢,通用飛機用復合材料的使用也較少。截至2009年底,我國通用航空器只有900余架,其中固定翼飛機占82%,直升機占18%。目前,中國境內運營的公務機數量不超過30架,僅為美國的1/600。

我國的通用飛機制造業還處于起步階段,其產業規模小、成熟度低,國家對低空的政策也相對嚴格,這些都大大制約了我國通用航空的發展。低空開放后,通用飛機市場的發展才乘勢而起,呈現出熱鬧的景象。但我們面對的是國際上強大的競爭對手,他們有成熟的材料體系、先進的制造工藝和生產管理技術,我們與之相比,差距很大。以中航工業通飛為代表的國內通用飛機制造商要在公務機等通用航空市場占得一席之地,首要的任務是不斷采取更加先進、更快速高效、成本更低廉的復合材料制造技術,以及更加精益、有效的生產管理技術,只有實現復合材料公務機的低成本制造技術,才是打入通用飛機市場行之有效的唯一方式。

123456

低成本復合材料公務機制造技術

實現復合材料公務機的低成本制造,需要從材料、制造、成型工藝等方面考慮降低成本的對策。通過采用成本較低但又不影響性能的原材料;改善成型工藝,采用結構整體成型;改善連接工藝等,都是降低成本可以探尋的方式。

相比傳統軍用飛機復合材料結構件采用的熱壓罐工藝,公務機復合材料結構件主要采用固化爐抽真空加溫成型工藝(簡稱固化爐工藝)是一種低成本的制造工藝。目前,中航工業通飛公司從以下幾個方面開展了低成本復合材料公務機制造技術研究(圖2)。

圖2 整體制造成型的領航150復合材料機身

1 整體化復合材料結構成型工藝

為了實現公務機低成本輕量化復合材料結構制造工藝,工藝部門分析整體化復合材料結構工藝制造特點,確定了整體化復合材料結構成型工藝。整體成型技術是充分發揮復合材料優點和特點的高效、低成本技術。在滿足結構總體性能要求的前提下,整體成型技術可將多個零件集成為整體結構一次固化成型,降低了成型過程中的設備使用成本和工時。整體成型技術減少了零件數量和緊固件數量,進而減輕結構質量、降低成本特別是制造成本,是一種降低公務機制造成本的有效方法。

copyright 123456

通用飛機載荷小,結構厚度薄,與提高穩定性是主要矛盾。加筋結構和夾層結構是提高薄壁結構穩定性的2種典型形式。夾層結構穩定性好,面板不僅承剪,而且可以全部參與承受拉壓軸力,是一種承載效率高、重量輕的結構。通用飛機采用這種高承載效率結構,可以減輕結構重量、降低成本。要充分發揮復合材料承載減重效益,必須依賴有效的優化技術。通過優化分析,調整鋪層組分比例、鋪層方向、鋪設順序等,使復合材料結構處于合理的應力應變水平,最大程度地發揮復合材料優勢。

領航150飛機復合材料結構主要原材料是選用已經取得適航合格證的碳纖維預浸料,其中包括碳纖維單向帶、碳纖維織物與玻璃纖維織物預浸料。考慮到低速沖擊對復合材料性能的影響很大,領航150飛機的所有結構件鋪層形式多采用45°,以克服由于意外沖擊產生的壓縮性能下降過多的缺陷。

123456

通過理論分析和工藝試驗,對機身共固化變形問題進行全面的評估。通過整體共固化制造避免損傷復合材料纖維的連續性,從而降低復合材料的剛度和疲勞性,增加分層等缺陷的幾率。根據試驗分析結果,對成型工裝型面進行必要的設計補償,以保證制造精度、結構性能滿足設計要求。

2 整體化復合材料工裝設計制造技術

由于機身外形復雜,在采用整體成型技術時,必須要考慮到熱膨脹系數等因素對產品精度的影響,為了解決碳纖維復合材料零件與成型工裝之間熱膨脹系數的一致性問題,采用碳纖維復合材料制造成型工裝是一個正確的選擇。

利用復合材料工裝熱脹系數與所成型零件相近的特點,設計合理的機身結構件成型工裝,用復合材料工裝成型碳纖維復合材料機身以避免因工裝和所成型零件之間的熱脹系數差異而導致的零件曲率偏差問題。

copyright 123456

復合材料工裝的成型方法有多種,既有預浸料/熱壓罐或固化爐成型,也有濕法/固化爐成型,還有真空注射成型等。考慮到工裝制造周期、工裝耐久性、工裝型面精度及尺寸精度等因素,同時考慮成本因素,選擇采用 “預浸料手工鋪貼+固化爐成型工藝”和“干織物+真空輔助灌注成型”兩種不同的工藝方法制造公務機整體結構復合材料成型工裝。在試驗過程中,分別選用英國ACG公司和美國AIRTECH公司生產的工裝材料,通過比較材料的價格、貯存期、工藝性能以及制造成本、工裝型面精度、耐久性、氣密性能等因素,綜合分析試驗結果,最終確定性價比最佳的復合材料工裝材料。

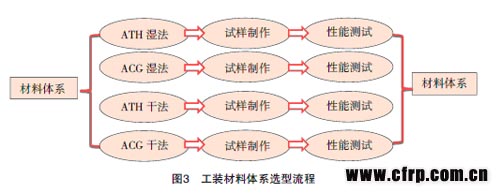

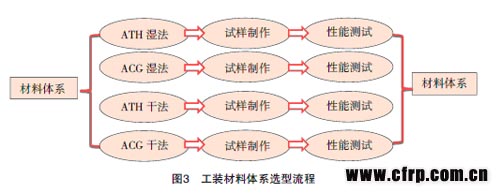

工裝材料體系選型的流程如圖3所示。針對過渡工裝的氣密性要求,將分別采用先烘干后密封方法、控制粘接劑用量的方法、以及施加適當粘接壓力的方法來保證過渡工裝的氣密性。

123456

復合材料成型工裝表面的膠衣層是影響成型工裝氣密性的重要環節,為保證膠衣層對復合材料本體層的附著力,需要進行工藝試驗來確定膠衣層最佳厚度、最佳刷涂方式以及刷涂時間,最終通過附著力檢測試驗效果。

在采用復合材料工裝的同時,還要考慮到工裝支撐技術。分別設計一系列硬性連接(即支撐板與成型工裝型板之間無間隙)和彈性連接(支撐板與成型工裝型板之間有2~3mm的間隙或間隙用硅橡膠填充)試驗,通過試驗結果,確定最為合理的彈性支撐方案(圖4)。

圖4 工裝柔性連接形式

3 低成本工藝輔助材料

基于低成本成型工藝對輔助材料的基本要求,選擇適用的輔助材料體系能有效降低復合材料公務機制造成本。輔助材料選材的基本要求為:復合材料結構件的固化溫度一般為125℃左右,在真空壓力下可確保材料的完全固化,保證良好的內部質量。材料的固化溫度(包括后固化溫度)小于120℃,滿足復合材料結構件的質量要求。

123456

傳統的軍機復合材料結構件制造選用的輔助材料,大部分是國外進口材料,價格昂貴。中航工業通飛鑒于公務機復合材料結構件采用的是固化爐工藝,對符合低成本成型工藝要求的輔助材料體系,結合工藝要求和質量要求進行全面的性能試驗計劃。通過試驗結果來對輔助材料性能進行評估,以衡量輔助材料體系的工藝適用性,最終確定適用于復合材料公務機的低成本國產工藝輔助材料體系。

對符合低成本成型工藝要求的材料體系,進一步結合結構設計要求和適航驗證要求安排全面的性能試驗計劃(包括不同環境條件和損傷條件對材料性能的影響程度試驗)。通過試驗結果來對材料性能進行評估。最終確定適用于高級公務機不同結構部位的材料體系和國產替代材料體系。

4 整體化復合材料結構膠接裝配技術

整體化設計制造的復合材料公務機采用全復合材料結構件,其裝配方式已由傳統的機械連接向膠接連接方式轉變。傳統的機械連接方式過多地損傷了復合材料纖維的連續性,從而降低了復合材料的剛度和疲勞性,增加了分層等缺陷的幾率。因此在復雜的裝配結構件中必須采用復合材料二次膠接裝配技術。

本文來自123

同時,在復合材料結構件裝配中最忌諱帶應力裝配,裝配應力的存在會破壞復合材料的剛性和強度,減弱復合材料耐疲勞的性能。針對復合材料裝配時型面不可修配這一難點提出了嚴格的容差分配,并在零件的生產加工過程中嚴格控制,控制兩個協調裝配復合材料零件貼合面的厚度公差及外形公差,保證零件之間的協調要求,從而滿足復合材料結構件的膠接質量。隨著復合材料結構整體化程度的提高,大尺寸部件的變形控制和模塊式對接技術變得尤為重要。變形控制和模塊式對接技術是保證產品質量、提高裝配效率的基礎。另外,為降低通用飛機轉場費用,用戶常提出公路或鐵路運輸要求,機翼、尾翼與機身還須快速分解、快速對接。模塊式對接技術滿足了快速對接的需求。

復合材料材料結構的發展方向是力求實現結構的整體化,但由于結構設計、工藝、檢查維修的需要,必須安排一定的設計和工藝分離面。因此,低成本復合材料結構連接技術是不可缺少的。但連接部位通常是復合材料結構的薄弱環節。據統計,對于復合材料結構來說,70%以上的破壞發生在連接部位。復合材料各向異性和脆性的特點,使復合材料連接部位的應力集中比金屬更嚴重,連接設計較金屬結構也更為復雜。

123456

工程應用

領航150是中航通用飛機有限責任公司按照CCAR-23 部和FAR-23 部研發的一型全碳纖維復合材料飛機。飛機采用下單翼、低平尾、單垂尾的常規布局,可收放式前三點起落架,增壓座艙,配置以Garmin1000 為主體的綜合航電系統、GE 公司的H85 渦輪螺旋槳發動機和Hartzell公司的四葉螺旋槳,采用雙操縱機構、單駕駛體制,最大乘員5 人。具有速度快、航程遠、乘坐舒適、營運和維護費用低等特點。

其主要設計參數為:飛機總長10.226m,翼展11.082m,全機高3.513m.空機重量1680kg,最大起飛重量2650kg,最大平飛速度600km/h,最大使用高度8530m,遠航航程2500 km。

領航150飛機主體結構采用碳纖維復合材料蜂窩夾層整體成型(圖5),整體膠接結構件主要有:中機身、后機身、機翼、平尾、襟副翼、升降舵、方向舵。其中中機身整體共固化成型,機翼采用二次膠接成型。機翼與機身、平尾與機身等采用互換結構的接頭連接形式。形成了整體部件的模塊化設計與制造,降低了維護及運輸成本。

本文來自123

圖5 領航150 輕型公務機

低成本公務機制造展望

先進的復合材料制造技術為飛機制造企業包括中航工業通飛帶來了巨大的效益,不僅提高了公務機的制造質量、縮短了生產周期、降低了生產成本,同時對提高飛機的性能起著極其重要的作用。

面對國內巨大的通用飛機市場,各國正在爭相爭奪。在這個過程中,唯有實現低成本、快速、高效的制造才能夠打贏這場市場戰爭。低成本復合材料制造技術必將在不斷的技術探索和科技進步中得到全面提升。我們必須不斷提升自主創新能力、制造加工能力,秉承低成本、高效率、高質量的經營理念,在通用航空領域占得一席之地。 (責編 深藍)

來源:航空制造