隨著FEM和CFD仿真手段的發(fā)展,利用仿真手段替代部分試模,預(yù)報試模的結(jié)果已成為可能。通過仿真手段可以模擬熱壓罐工藝過程中罐內(nèi)的流場情況、溫度場分布、預(yù)浸料的固化過程,以及最終工件的變形和殘余應(yīng)力等。而在進行了大量的虛擬仿真試驗之后,則可利用神經(jīng)網(wǎng)絡(luò)建立熱壓罐工藝的知識庫和專家系統(tǒng),從而指導(dǎo)工裝工件擺放、工裝設(shè)計以及諸多工藝參數(shù)的優(yōu)化,從根本上改變熱壓罐工藝方案的設(shè)計方式。

熱壓罐工藝開始于20世紀(jì)40年代,在60年代開始廣泛使用,是針對第二代復(fù)合材料的生產(chǎn)而研制開發(fā)的工藝,尤其在生產(chǎn)蒙皮類零件的時候發(fā)揮了巨大的作用,現(xiàn)已作為一種成熟的工藝被廣泛使用。由熱壓罐工藝生產(chǎn)的復(fù)合材料占整個復(fù)合材料產(chǎn)量的50%以上,在航空航天領(lǐng)域比重高達80%以上。熱壓罐工藝已經(jīng)在各個復(fù)合材料零部件生產(chǎn)廠被大量使用。隨著國防技術(shù)的高速發(fā)展,工業(yè)領(lǐng)域?qū)?fù)合材料的發(fā)展提出了更大、更厚、更復(fù)雜的要求,這使新產(chǎn)品的翹曲變形、殘余應(yīng)力水平以及分層開裂等問題浮出水面。目前解決熱壓罐工藝諸多問題的方法還是采用試模的方式。由于復(fù)合材料本身高昂的價格、較長的工藝時間以及熱壓罐工藝本身的復(fù)雜性,試模方法注定要耗費大量時間和成本,且難以歸納經(jīng)驗。 copyright 123456

隨著FEM和CFD仿真手段的發(fā)展,利用仿真手段替代部分試模,預(yù)報試模的結(jié)果已成為可能。通過仿真手段可以模擬熱壓罐工藝過程中罐內(nèi)的流場情況、溫度場分布、預(yù)浸料的固化過程,以及最終工件的變形和殘余應(yīng)力等。而在進行了大量的虛擬仿真試驗之后,則可利用神經(jīng)網(wǎng)絡(luò)建立熱壓罐工藝的知識庫和專家系統(tǒng),從而指導(dǎo)工裝工件擺放、工裝設(shè)計以及諸多工藝參數(shù)的優(yōu)化,從根本上改變熱壓罐工藝方案的設(shè)計方式。

熱壓罐工藝仿真方案

復(fù)合材料的熱壓罐成型工藝過程是一個涉及對流換熱、結(jié)構(gòu)熱變形和固化相變反應(yīng)的復(fù)雜物理化學(xué)過程。完整的熱壓罐工藝分析方案應(yīng)考慮的因素應(yīng)包括:

· 罐內(nèi)的流場與流固間對流換熱;

· 預(yù)浸料鋪覆過程中的纖維剪切作用;

· 真空袋、吸膠紙等對傳熱過程的影響;

123456

· 預(yù)浸料的固化反應(yīng)與放熱;

· 壓實過程中樹脂在纖維床中的流動;

· 模具的傳熱與熱變形;

· 預(yù)浸料玻璃態(tài)轉(zhuǎn)變前后材料性能變化;

· 模具與預(yù)浸料的相互作用與脫開過程。

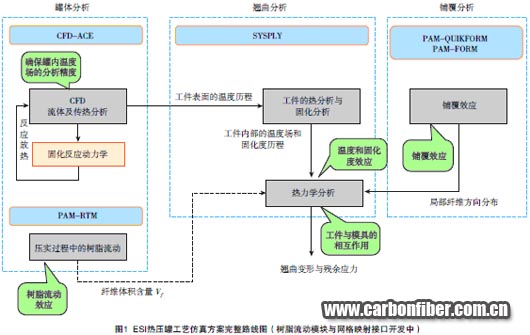

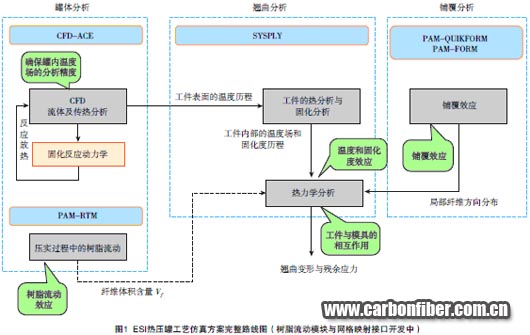

結(jié)合仿真技術(shù),完整的熱壓罐工藝仿真方案的仿真流程(圖1)應(yīng)包括:

(1)罐內(nèi)流體傳熱分析非結(jié)構(gòu)網(wǎng)格的快速劃分,包括工裝位置的快速修改;

(2)罐內(nèi)流場的CFD分析,計算流固間對流換熱的溫度場分布;

(3)固化方程求解模塊,支持與罐內(nèi)對流換熱分析的雙向耦合;

(4)壓實過程中的樹脂滲透分析,得到壓實后纖維體積含量的變化情況;

(5)預(yù)浸料鋪覆分析模塊,修正纖維鋪設(shè)方向;

(6)復(fù)合材料翹曲變形分析和殘余應(yīng)力預(yù)報。

123456

可見,對于熱壓罐工藝的仿真研究可以分為罐內(nèi)對流換熱研究和工件翹曲變形分析兩部分。前者的研究重點為工件擺放方法的預(yù)報、模具表面的溫度分布預(yù)測、風(fēng)扇功率、加熱曲線等工藝參數(shù)對溫度場的影響等;后者主要研究工裝工件之間的相互作用、工件的固化度分布并最終預(yù)報工件的翹曲變形和殘余應(yīng)力水平。對產(chǎn)品質(zhì)量的預(yù)報是熱壓罐工藝仿真的最終目的。

罐內(nèi)的對流換熱分析是固化變形分析的前提。工件的固化變形受到內(nèi)部溫度分布、自身固化度以及模具熱變形3個主要因素影響,而這3個影響因素都與工件周圍的溫度分布和溫度變化歷程有關(guān)。樹脂在固化過程中會因高分子的膠聯(lián)反應(yīng)而釋放大量的熱量,通常1kJ樹脂完全固化的放熱量在幾百kj的量級,而樹脂的熱容在1500J/(Kg·℃)左右,因而,在絕熱環(huán)境下,如果固化反應(yīng)放出的熱量全部用于樹脂升溫,樹脂因固化發(fā)熱使自身溫度的提高可能達到上百度。在RTM工藝的實際操作中,也確實存在因固化反應(yīng)過于劇烈,散熱不及時而導(dǎo)致的復(fù)合材料燒芯情況。

copyright 123456

對于熱壓罐工藝,由于模具的熱傳導(dǎo)和空氣流動引起的對流換熱,這些反應(yīng)放熱會不同程度地被散失掉,散失程度受模具材料、真空袋/吸膠紙等工裝材料的熱導(dǎo)率、罐內(nèi)流場情況等顯著影響。因而在研究罐內(nèi)流場時必須將流場計算、對流傳熱求解與固化反應(yīng)放熱雙向耦合起來,才有可能準(zhǔn)確地獲得工裝工件表面的溫度分布情況。

導(dǎo)致復(fù)合材料固化變形的直接原因是結(jié)構(gòu)上各點處應(yīng)變在時間歷程上的積累。應(yīng)變由外應(yīng)變和內(nèi)應(yīng)變兩部分構(gòu)成,外應(yīng)變主要指由于結(jié)構(gòu)的約束狀態(tài)和外力載荷引起的應(yīng)變;內(nèi)應(yīng)變又包括熱膨脹應(yīng)變和固化收縮應(yīng)變兩部分,指由溫度載荷和固化反應(yīng)導(dǎo)致的樹脂固化收縮導(dǎo)致的應(yīng)變。

εEij=εTij+εCij,(1)其中,熱膨脹應(yīng)變可描述為:εTij=∫αij(T,X). ðT/ ðt.dt,(2)固化收縮應(yīng)變可表述為:εCij=∫βij(T,X) ðX/ðt.dt,(3)式中,εEij為內(nèi)應(yīng)變,εTij為熱膨脹應(yīng)變,εCij為化學(xué)收縮應(yīng)變,αij(T,X)為熱膨脹系數(shù),βij(T,X)為固化收縮率,T為溫度,t為時間。

本文來自123

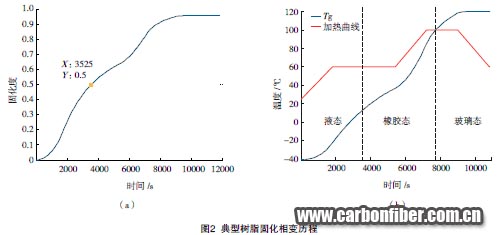

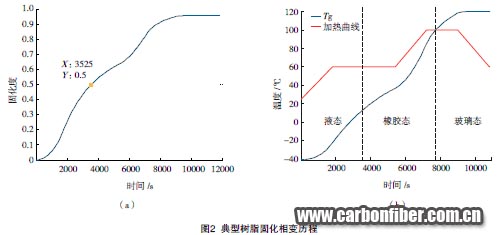

目前,比較常見的分析翹曲變形的方法只能考慮層合板的熱變形,研究對象也往往針對非對稱鋪層的層合板結(jié)構(gòu),而對對稱結(jié)構(gòu)的層合板固化變形研究較少。ESI集團的復(fù)合材料熱力耦合分析軟件SYSPLY采用SWEREA SICOMP模型[1-6],能夠考慮復(fù)合材料玻璃態(tài)轉(zhuǎn)變前后的熱膨脹系數(shù)差別和固化收縮特性,通過建立三維層合板模型,分析復(fù)合材料結(jié)構(gòu)的固化變形(圖2)。

SICOMP模型可描述為:

σij=Crijkl(εkl-εEkl)(T≧Tg(X)),Cgijkl(εkl-εEkl)-(Cgijkl-Crijkl),(εkl-εEkl)/t=tvit(T

樹脂的固化度可用Kamal-Sourour公式描述:dα/dt=(K1exp(-E1/RT)+K2exp(-E2/RT) αm)(1-α)n.(5)而玻璃態(tài)轉(zhuǎn)變溫度可由DiBenedetto方程描述:Tg-Tgo/Tg∞-Tgo=λχ/1-(1-λ) χ,(6)式中,Crijkl為橡膠態(tài)剛度,Cgijkl為玻璃態(tài)剛度,εkl為外應(yīng)變,εEkl為內(nèi)應(yīng)變,tvit為發(fā)生玻璃態(tài)轉(zhuǎn)變的時刻,K1、K 2、E 1、E 2、R為Kamal-Sourour的待定系數(shù),Tg為玻璃態(tài)轉(zhuǎn)變溫度、Tg0為固化度為0時的玻璃態(tài)轉(zhuǎn)變溫度,Tg∞為固化度為1時的玻璃態(tài)轉(zhuǎn)變溫度,χ為固化度,λ為DiBenedetto方程中的參數(shù),是與材料相關(guān)的常數(shù)。假設(shè)樹脂的凝膠點為α=0.5,則:當(dāng)α<0.5且T>Tg時,樹脂呈液態(tài),無應(yīng)力產(chǎn)生;當(dāng)α>0.5且T>Tg時,樹脂呈橡膠態(tài),由于整個固化過程樹脂均處于小應(yīng)變水平,橡膠態(tài)樹脂的本構(gòu)可視為線彈性; 123456

當(dāng)T>Tg時,樹脂完成玻璃態(tài)轉(zhuǎn)變,材料本構(gòu)呈線彈性。

預(yù)浸料通過壓實過程使多余的樹脂流入吸膠紙,從而控制預(yù)浸料的纖維體積含量。在這一過程中存在樹脂流動和纖維床的遷移兩個相對運動,由于纖維床的遷移需要壓力差并存在摩擦,導(dǎo)致最終纖維體積含量在厚度方向上存在梯度[7]。對平板工件,這種纖維體積含量的梯度很小;而對翻邊倒角處,由于應(yīng)力分布不均以及同等面積的吸膠紙對應(yīng)的預(yù)浸料體積差別,導(dǎo)致纖維體積含量在翻邊內(nèi)外兩側(cè)的差別比較顯著,最終影響翻邊處的回彈角水平。

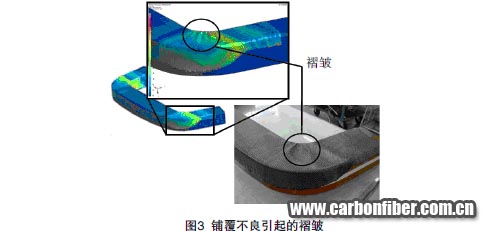

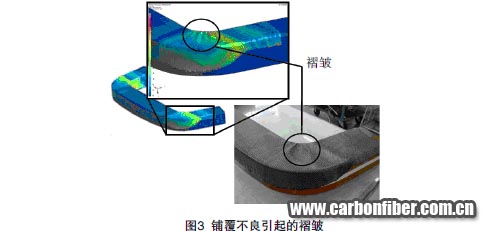

預(yù)浸料在曲面上的鋪覆過程會對增強體造成剪切和擠壓,從而導(dǎo)致纖維鋪設(shè)角度發(fā)生變化,當(dāng)剪切角超過預(yù)浸料的極限角時甚至可能引起褶皺(圖3)。纖維角度的變化會引起局部熱膨脹系數(shù)和模量的改變,從而對最終的翹曲變形和殘余應(yīng)力分布造成影響。顯然,鋪覆作用的影響程度受工件幾何形貌的影響,對于曲率較大的工件,這種作用的影響相對顯著。 本文來自123

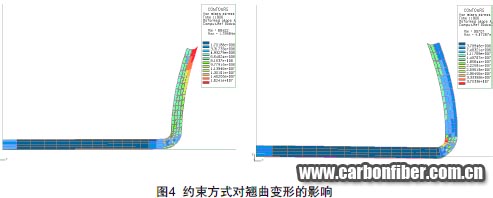

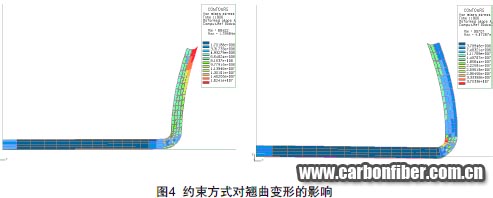

在固化變形分析中,熱膨脹與固化收縮決定了預(yù)浸料應(yīng)變能的水平,而預(yù)浸料的約束方式則直接決定了殘余應(yīng)力在結(jié)構(gòu)上的分布狀態(tài)。殘余應(yīng)力在厚度方向上分布的不平衡導(dǎo)致了結(jié)構(gòu)的翹曲變形。圖4為采用相同預(yù)浸料,經(jīng)歷相同的溫度歷程,在不同約束方式下的兩個L型件的變形計算結(jié)果。左圖L 型件外側(cè)施加全約束,固化結(jié)束后釋放約束;右圖L型件內(nèi)側(cè)施加全約束,固化結(jié)束后釋放約束。可見,采用不同的約束方式將顯著影響最終的變形結(jié)果。

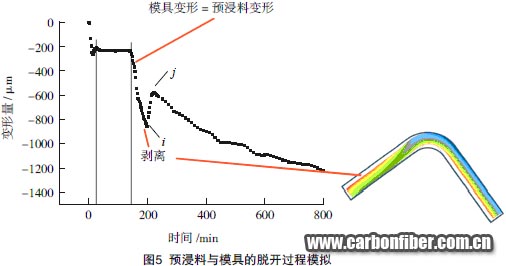

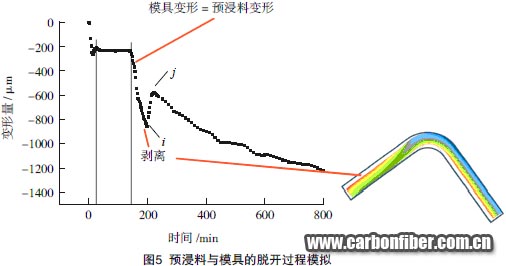

在實際情況中,隨著溫度的下降,由于工件與模具的熱膨脹系數(shù)差別,金屬模具的收縮明顯大于工件,從而在工件與模具的接觸表面產(chǎn)生剪切應(yīng)力[8]。當(dāng)剪切應(yīng)力超過某一閾值時,工件與模具脫開,局部剪切應(yīng)力釋放。圖5為工件與模具脫開過程的模擬。位移曲線的第一階段斜率較大,這是因為金屬的熱膨脹率較大,模具與工件貼合在一起。當(dāng)達到脫開點時,位移發(fā)生劇烈變化,之后位移隨時間的斜率較平穩(wěn),表征復(fù)合材料較小的熱膨脹率。 內(nèi)容來自123456

顯而易見,工件與模具的脫開條件和脫開過程將顯著影響工件最終的翹曲變形水平。而目前,工件與模具的脫開模型與脫開準(zhǔn)則尚缺乏理論研究和試驗支持。

結(jié)束語

航空航天工業(yè)的高速發(fā)展對復(fù)合材料提出了越來越高的要求,越來越多的零部件將被替換成復(fù)合材料產(chǎn)品。通過傳統(tǒng)的試模方法確定工藝方案需要花費大量的時間和成本,且難以歸納各工藝參數(shù)對產(chǎn)品質(zhì)量的影響規(guī)律。采用虛擬仿真技術(shù),用虛擬試驗替代部分試模有望改變這個現(xiàn)狀。而通過積累大量的虛擬試驗結(jié)果能夠建立熱壓罐仿真知識庫和專家系統(tǒng),從而分析溫度分布、工件翹曲對工藝參數(shù)的敏感性,幫助工藝人員根據(jù)產(chǎn)品特征快速得到優(yōu)化的工藝方案。而實現(xiàn)這一切的前提是建立完整而準(zhǔn)確的熱壓罐工藝仿真方法。 123456

熱壓罐工藝涉及一系列復(fù)雜的物理和化學(xué)過程,因而熱壓罐工藝的仿真過程需要考慮諸多影響因素。影響產(chǎn)品固化變形的顯著因素包括工件表面的溫度分布和變化歷程、工件的固化過程、預(yù)浸料的熱膨脹、樹脂的固化收縮、纖維因鋪覆過程導(dǎo)致的角度變化和褶皺、樹脂流動引起的纖維體積含量梯度、模具的熱變形及與工件之間的相互作用等。這些影響因素都在不同程度上影響工件的翹曲變形和殘余應(yīng)力水平。預(yù)浸料壓實過程引起的樹脂流動、工件與模具的脫開過程目前尚缺乏理論模型和試驗支持,通過對這些過程的深入研究有望完善熱壓罐工藝仿真技術(shù)

的完整拼圖。

參 考 文 獻

[1] Svanberg JM.Predictioso fmanufacturing induced shape distortions.2002:40.

[2] Whitney JM ,McCullough RL.Micromechanical material modelling,delawarecomposites design encyclopaedia.TechnomicPub.Co.Inc.,1990,65-72. copyright 123456

[3] Tucker WC,Brown R.Moistureabsorption of graphite/polymer composites under2000 feet of seawater.Journal of CompositeMaterial,1989,23:787-797.

[4] Kenny JM,Maffezzoli A,Nicolais L.Composite Science and Technology,1990,38:339-358.

[5] Svanberg JM,Holmberg JA.Resultsfrom material and spring-in characterisation.Sweden,1999.

[6] Gudmundsson P,Zang W.An analyticmodel for thermoelastic properties of compositelaminate containing transverse matrix cracks.International Journal of Solids and Structures,1993,30:3211-3231.

[7] 岳廣全,張博明.固化過程中模具與復(fù)合材料構(gòu)件相互作用研究.復(fù)合材料學(xué)報,2010(6): 167-171.

[8] 張紀(jì)奎,酈正能.熱固性復(fù)合材料固化過程三維有限元模擬和變形預(yù)測.復(fù)合材料學(xué)報,2009(1):174-178.(責(zé)編 良辰)